De la betterave au sucre

L’histoire de l’industrie sucrière en France est difficile à résumer, du début du XIXe siècle à nos jours.

Dérivée au début de l’extraction du sucre de la canne, connue depuis longtemps, elle a été compliquée par rapport à la canne, par la présence, pour la betterave, d’impuretés, de couleur, d’odeur et de goût désagréables.

C’est une multitude de progrès successifs de détails avec quelques grandes inventions comme l’introduction des machines à vapeur puis la récupération de celle-ci, la diffusion, la double carbonatation, le triple effet, la centrifugation.

Au fil des ans, on a amélioré les chaudières, les circuits de distribution, la récupération des eaux, réglé les problèmes de robinetterie ou de vannes…

Chaque évolution, nécessitant des investissements financiers nouveaux, voyait se poursuivre des techniques anciennes dans de petites unités durant encore plusieurs années.

A chaque invention, correspondait un abaissement du prix de revient et une amélioration de la rentabilité en sucres extraits, en frais de personnel, de transports, de combustibles.

On a amélioré l’arrivée des betteraves à l’usine (bascules, péniches, voies ferrées normales ou de 60, camions et même parfois téléphériques), et réduit ce transport de la création de râperies périphériques amenant à l’usine centrale le jus de betterave déjà passé par la diffusion.

La richesse en sucre des betteraves est connue depuis Olivier de Serres au début du XVIIe siècle. Mais il fallut attendre le XVIIIe pour en trouver l’intérêt pratique.

Les visiteurs pressés peuvent consulter seulement la chronologie et le schéma de fabrication du sucre.

La technique d’extraction est théoriquement simple : obtenir un jus de betterave, nauséabond et inconsommable, puis le purifier, le concentrer, le cristalliser et le sécher. Elle est à peu près inchangée depuis 1880 à part les concentrations d’usines et l’augmentation de la taille des machines.

A l’arrivée des betteraves, des échantillons sont prélevés pour estimer leur teneur en sucre sur un filtrat de râpures. ( on estime approximativement qu’un mètre carré de betteraves produit un kilo de sucre).

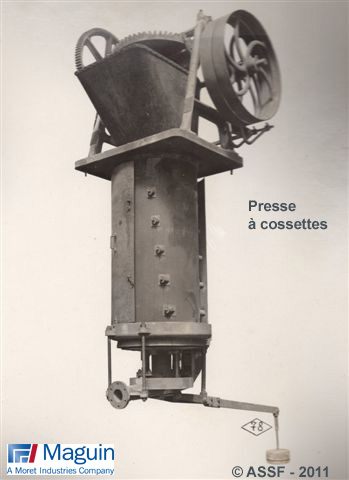

Les betteraves sont débarrassées des herbes et des pierres, lavées puis passent dans un coupe-racines qui les découpent en fines lamelles, les cossettes.

Celles-ci vont dans une diffusion, où, en présence d’un flux inverse d’eau chaude légèrement sucrée, elles perdent de leur sucre au profit de celle-ci.

Pour enlever les impuretés, on ajoute du lait de chaux (chaux éteinte) au jus de diffusion, (c’est le chaulage ou la défécation) puis on fait passer du gaz carbonique (la carbonatation) et on a la formation d’un précipité.

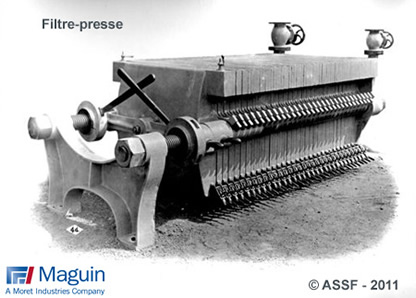

Aprés la 2éme carbonatation on filtre sur des toiles ou des poches en toile, pour éliminer les boues très fines formées en carbonatation et afin d’obtenir un jus sucré parfaitement clair (c’est un process mécanique).

Ensuite, (avant évaporation) on passe sur des résines échangeuses, pour retenir les ions calcium (c’est un procédé chimique), ce qui évitera les dépots calcaires sur les tubes des évaporateurs et le » trouble » dans les sucres de qualité .

La moindre fuite en filtration – toiles ou poches percées – entraîne le blocage des résines et l’arrêt de la tête d’usine, en amont de l’évaporation. A ce niveau de process le jus contient 13% de sucre.

Puis on passe à l’évaporation qui donne une teneur de 65 % de sucre. (Evaporation-cristallisation)

En obtient la cristallisation dans des cuites sous vide (chauffées à 80°maximum pour éviter la caramélisation) et on pratique trois cuissons successives. Les premiers cristaux apparaissent que l’on peut accélérer par le « grainage » avec du sucre glace.

Le résultat passe en bacs de malaxage où les cristaux refroidissent et grossissent. Par essorage en turbines, « on les trie ».

Le sucre blanc libéré est lavé rapidement par pulvérisation d’eau et de vapeur, c’est le clairçage. Le sucre cristallisé obtenu et ensaché ou mis en morceaux dans des moules passés en étuve. (Nous ne traiterons pas de l’utilisation des résidus).

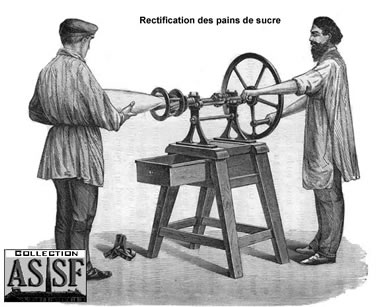

Le sucre produit jusque vers 1856, nécessitait le transport vers les raffineries en tonneaux de cassonade ou en pains. Les raffineries ensuite ne serviront plus que pour les sucres spéciaux, (poudre, glace, morceaux etc.).

Apparition du sucre en morceaux en 1854

Les pains de sucre dureront au moins jusque 1856 puis progressivement ne seront plus fabriqués que pour l’A. F. N. Les sucreries produisaient du sucre cristallisé blanc.

Travail des sous-produits :

De la mélasse, on peut encore extraire du sucre dans les sucrâteries soit avec le procédé Steffen à la baryte ou au plomb, soit par osmose. On en extrait aussi de l’alcool éthylique ou l’on s’en sert pour des fourrages mélassés.

– jadis les campagnes sucrières duraient trois mois avec le temps de séchage ou de cristallisation intermédiaires. Actuellement une campagne ne dure qu’un mois.

Principes et étapes de la fabrication du sucre

Extraire le jus – l’épurer – l’évaporer- le cristalliser.

1811 : découverte de la chaux avec ou sans alun (produisant de l’acide sulfurique) et utilisant de l’alcool = Epuration

Découverte du noir animal (Figuier), décolorant

1812 : albumine du sang de bœuf pour clarifier, (épuration). Encore utilisé en 1880 dans les raffineries. (Elle épure en coagulant les impuretés).

1830 : utilisation de la vapeur

1832 : invention de la macération après râpage ou cossettes. Ne sera repris que plus tard. (Extraction du jus)

1833 : saturation par l’acide sulfurique

1845 : la cristallisation en masse commence à remplacer la cristallisation lente.

Entre 1850 et 1860, la carbonatation, l’évaporation à multiples effets ainsi que la cuisson sous vide sont mises au point, suivies de l’invention des turbines à sucre.

1852 : application de l’évaporation à effets multiples sous vide inventée vers 1830

(La cuite étant la concentration du sirop pour l’amener à la cristallisation).

Double puis triple effet généralisé vers 1880.

On récupère la vapeur issue des autres appareils pour cuire etc.

1855 : centrifugeuses turbinage et presses continues

1859 : double carbonatation (Perrier et Possoz). (Saturation de l’excès de chaux)

1860-1865 : saccharimètre optique.

Osmose (Dubrunfaut et Margueritte). D’où en 1864 la diffusion, (osmose à 80°) par Jules Robert en Allemagne (et revenue en France seulement en 1876) et qui remplace la macération, (extraction du jus).

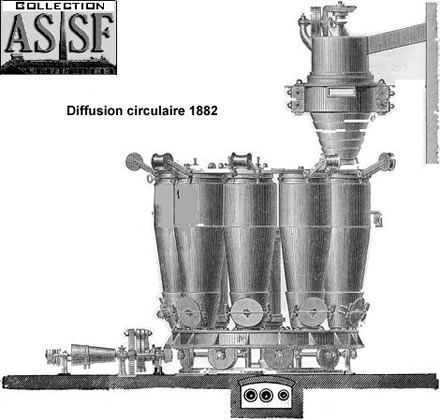

Découverte appliquée en France à partir de 1876 à Villeneuve-sur-Verberie (Oise) avec la diffusion à vases à sept puis quatorze éléments, en ligne ou circulaire.

1860 : la cuite au filet est remplacée par la cuite en grains en introduisant une charge de sirop vierge. On obtient du sucre blanc sans besoin de raffinage. (Clairçage).

1863 : les filtres-presses mécaniques à travers des tissus de coton remplacent le charbon du noir animal. (Les filtres au noir dureront jusque 1900 en particulier dans les raffineries.)

Cette méthode, généralisée en 1884 est rendue possible car les betteraves sont devenues plus riches et plus propres.

1867 : premières râperies de Linard dans l’Aisne (permettent d’extraire le jus de betterave au plus près de la production et après diffusion, de transférer le sirop par canalisations à l’usine mère.)

1879 : première diffusion continue horizontale (ne sera généralisée que plus tard)

1884 : carbonatation continue

Surtout, nouvelle loi fiscale basée sur la richesse en sucre de la betterave.

1885 : avec les turbines, cristallisation en mouvement.

1894 : acide sulfureux puis sulfitation.

1890 : voies ferrées desservant les usines et chemins de fer Decauville pour le trafic interne.

1904 : procédé Druelle : cristallisation en mouvement sans cuite, refroidissement simple puis filtration.

1921 : début des grandes concentrations après les destructions avec utilisation des Dommages de guerre. Augmentation de la capacité de tous les appareils.

1939 : Bergé aurait relancé la diffusion continue.

1945 : la diffusion continue commence à se généraliser.

Histoire de l'évolution de la betterave sucrière et de son exploitation

Cette histoire est longue. Il faudrait rappeler sa concurrence avec celle du sucre de canne colonial, le blocus continental sous Napoléon qui a créé le début de cette culture en France, les mesures législatives et fiscales freinant ou accélérant son développement, la concurrence avec l’Allemagne dans la deuxième moitié du XIXe siècle, les conflits d’intérêts avec les planteurs, la rivalité entre sucriers et distillateurs. Pour obtenir du sucre, il faut d’abord de bonnes betteraves et de bonnes semences, savoir la cultiver et la soigner !

De la famille des « chénopodées », la betterave, annuelle jadis à l’état sauvage, est devenue bisannuelle sous l’influence de la culture, du climat, de la sélection etc., c’est-à-dire en ne donnant de graines que la deuxième année. Ce qu’on appelle la racine est en fait un renflement de la tige.

Il existe de multiples variétés de betterave sucrière (en plus de la betterave fourragère blanche qui en est l’origine et de celles destinées de préférence à la distillerie). Déjà Delessert, dit Michaux, n’employait que les betteraves jaunes « ni les blanches, ni les roses, ni les cerclées de rose, ni les parisiennes».

Elles proviennent par sélections et croisements de la betterave blanche de Silésie, celle utilisée au début de cette industrie.

Les betteraves françaises se sont donc diversifiées en blanches à collet rose, en Brabant à collet vert, en demi sucrières à collet gris, en « améliorée » de Vilmorin, en « française riche » de Fouquier d’Herouel, puis encore de nombreuses variétés.

Celles-ci sont utilisées en fonction de leur teneur en saccharose mais aussi en fonction de leur rendement, de leur conservation, selon les climats et les sols de l’exploitant. Actuellement, la petite vingtaine de variétés est identifiée par une coloration artificielle différente des semences.

– En 1812, la blanche de Silésie donnait trois kilos de sucre par tonne de betteraves.

– En 1822, après amélioration génétique, on obtenait 30 kilos de sucre. En 1990, 150 kilos.

Quelques dates de cette évolution :

– 1788 : l’abbé de Commerel introduit en France la betterave commune dite racine de disette.

– 1812 puis 1850 : travaux de Louis de Vilmorin par sélection généalogique.

– 1890 : Fouquier d’Herouel fait passer la teneur en saccharose de 6 à plus de 20 %.

– de 1900 à 1940 : on croise famille et lignées.

– 1935 : apparition des betteraves polyploïdes à 36 chromosomes au lieu des diploïdes à 18 chromosomes.

– de 1960 à 1965 : développement des betteraves polyploïdes.

– 1985 : variétés résistantes à la rhizomanie (maladie apparue en 72-77).

Actuellement, on utilise des variétés hybrides à partir d’une souche de départ mono germe et d’une deuxième souche multi germe qui donne une variété hybride, diploïde ou tétraploïde.

Jusqu’à la fin du XIXe siècle, les semences provenaient d’Allemagne et le premier semencier français fut François Gorain qui publia en 1886 et 1894.

Il y eut ensuite les Legras, Simon, Menesson, Say…

Les deux procédés actuels de production de semences sont :

– la culture de betteraves portes- germes (culture repiquée), 1 ha de pépinière donnant de 10 à 15 ha de cultures de portes germes.

– la culture en semi directe depuis 1970 moins onéreuses, pour les seules exploitations familiales.

Les progrès ne sont pas terminés.

En juin 2009, un des grands semenciers français déclarait dans le Courrier Picard : « Nous travaillons à rendre la betterave plus compétitive pour concurrencer la canne à sucre et arriver à un rendement de 100 t de betteraves à l’hectare dans les cinq ans à venir au lieu des 85 à 90 t actuelles. Nous créons des semences tolérantes au nématode, résistantes à la rhizomatose et à la circosporiose et adaptées aux conditions climatiques de la Picardie ».

En 2010, pour réduire le temps de stockage et sa perte de sucre, on étudie des variétés « mûres » dès septembre en étendant la durée de la campagne.

Actuellement, les planteurs achètent souvent leurs semences auprès de la sucrerie qu’ils fournissent.

Elle entraîne au 19e siècle une modification du paysage avec dans plusieurs régions de l’Oise une déforestation pour augmenter les surfaces cultivables et le remplacement des jachères par cette culture. Elle entraîne aussi un bouleversement social avec l’emploi hivernal des ouvriers agricoles, la mutation de beaucoup en ouvriers d’usines, un accroissement de revenus des fermes qui multiplièrent au début de multiples petites fabriques artisanales puis, plus tard, le rachat de terre et de petites exploitations par les sucreries devenues plus importantes et assurant en grande partie leur propre production betterave.

Parallèlement aux progrès des techniques industrielles et de l’amélioration de la qualité des betteraves, toute une évolution de la culture avec une mécanisation croissante a eu lieu jusqu’à ce jour.

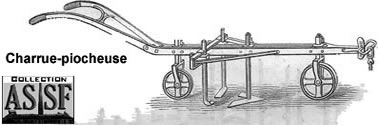

Il a fallu (cela est valable pour l’ensemble de l’agriculture) dit M. Sterlin « abandonner l’araire pour le brabant (avec deux roues puis talon-contre et rasette puis un second déversoir permettant de rejeter aussi la terre à gauche) permettant un sillon plus profond et une terre plus travaillée. » Et remplacer les semailles à la main par des semoirs à ergots sur trois puis six rangs.

Apprendre vers 1830 à ne pas couper trop tôt les feuilles des betteraves. Apprendre les engrais.

Si on ne connaissait au début du XIXe siècle que le fumier et la chaux, au milieu du siècle sont apparus le crude-ammoniac (sous-produit du gaz d’éclairage) puis les engrais azotés, les désherbants supprimant le pénible binage, les insecticides et fongicides…

La mécanisation se poursuivit avec l’apparition au début du XXe siècle de machines à vapeur et de locotracteurs qui tiraient les engins aratoires par câble d’un bout à l’autre des champs. Puis les tracteurs à partir de 1918, puis les camions qui remplaceront la traction animale. Pour finir actuellement par les « machines intégrales ».

Après 150 ans de travail de la terre dans la boue et la pluie, sans bottes de caoutchouc, le planteur actuellement n’a presque plus besoin de descendre de sa machine.

Voici le travail de la terre par les ouvriers agricoles de 1812 à la moitié du XXe siècle.

« Jadis » après labour et hersage de la terre :

– en avril : les graines étaient semées en ligne à la main avant l’apparition des semoirs. Puis les graines furent humidifiées préalablement. Ensuite passage du rouleau.

– suivait le « démariage » à 1-2 cm de diamètre de la racine. Car ce que l’on appelle la « graine »est en fait une fleur contenant plusieurs semences.

Arrachage du surnombre pour espacer les plans et repiquages là où les grains avaient avorté.

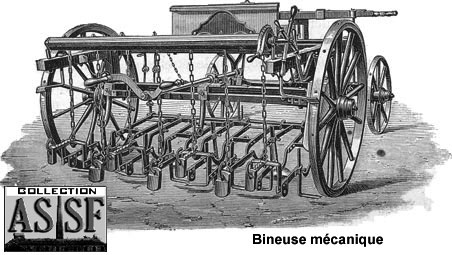

– plusieurs sarclages ou binages à la houe suivent durant la pousse. «On ne fait jamais assez de binages ».

– l’arrachage se faisait quand les feuilles commencent à faner, avec une petite fourche à deux dents.

– ensuite on « étêtait » la tête portant les feuilles au couteau ou avec une petite bêche. C’est ce qu’on appelait « le décolletage ».

– les betteraves étaient ramassées en tas recouverts de feuilles ou mises en silos, recouverts de terre.

– au début de la campagne, le chargement se faisait à la fourche dans les tombereaux et les transports à la sucrerie avec des brouettes.

Travail harassant, par tout temps, le corps plié en deux.

« Dans ce temps du grand temps d’avant

On travaillait

Genoux en terre

Les pieds dans l’eau

Des huit-dix heures

Parfois des seize en grande saison

Même sous la lune… »

Paroles de Betteraves

Parallèlement à l’évolution de la technologie dans les fabriques et à l’amélioration progressive des variétés de betteraves et des semences, il y eut l’apparition de la mécanisation agricole.

Ces progrès de l’agriculture sont redevables au début du XIXe siècle par les découvertes des fermes expérimentales avec enseignement agricole comme celle de Mathieu de Dombasle (1777-1843) qui préconise à la charrue et le chaulage.

1830 : on apprend à ne pas couper les feuilles des betteraves avant le flétrissage

1876 : début de la mécanisation agricole.

1884 : l’impôt sur les fabricants n’est plus basé sur la quantité de sucre produite mais sur le rendement en sucre de la betterave. Il impose un effort aux planteurs en plus des fabricants.

1886 : procédé Steffen. Azote et phosphates. Labours et binages profonds.

La betterave remplace la jachère. La pulpe de betterave est donnée au bétail.

1890 : apparition des chemins de fer locaux avec voies de 60 Decauville tirés par des chevaux ou des bœufs au début puis par locomotive.

1895 : installation de bascules au plus près des producteurs et dans les gares à partir de 1900.

1910 : prototype d’arracheuse.

1924 : arracheuse de type combiné mais rencontrant peu de succès.

1936 : l’arrachage mécanique se développe.

1947 : démarrage des « chargeuses ».

1955 : arracheuses auto-motrices.

1958 : apparition de semeuses et arracheuses permettant des « chantiers » décomposés à trois puis six rangs.

1960 : variétés de betteraves polyploïdes et mono germes à une seule plantule, supprimant le pénible démariage.

1961 : mise en place du désherbage chimique et des herbicides, supprimant le binage.

1962 : les effeuilleuses remplacent les décolleteuses.

1964 : semoirs de précision. Ramasseuses chargeuses.

1965-1969 : insecticides.

1966 : arrivent les effeuilleuses chargeuses.

1967 : chantiers décomposés. Décolleteuses à râteau-cliqueur, arracheuses aligneuses, ramasseurs chargeurs puis naissance de l’ « intégrale » ;

1968 : apparition des « betteraves mauvaises herbes » et de la rhizomatose.

1976-1980 : fongicides.

1985-1986 : variétés tolérantes aux maladies précédentes.

Depuis, les engins agricoles se sont encore modernisés, de nouvelles maladies et parasitoses de la betterave apparaissent, contrebalancées par des variétés résistantes. Par ailleurs, on s’efforce de limiter l’usage des traitements par des diagnostics locaux précis.

Essai de résumé de l'évolution des techniques d'extraction du sucre de betteraves

Le précurseur, l’Allemand Marggraf, à partir de 1747, extrayait le sucre de la betterave réduite en poudre, en la dissolvant dans l’alcool puis chauffait ce soluté sans bouillir, le filtrait et attendait la formation de cristaux (longtemps!), puis l’évaporait.

Puis il inventa la presse de la betterave pilée, évaporait, écumait et clarifiait au sang de bœuf. Ensuite il concentrait au feu, puis attendait six mois en étuve la formation de cristaux de sucre qu’il séchait entre deux feuilles de papier.

Un autre allemand, Achard, reprit ces travaux pour les appliquer industriellement et fonda la première fabrique de sucre en 1802.

Il inventa le râpage des betteraves, la défécation à l’acide sulfurique, la saturation par la craie et la chaux.

Les savants français vers 1800 reprirent ces travaux en laboratoire, (dont Chaptal, Vauquelin, Deyeux.) mais estimaient le coût d’un kilo de sucre produit à 1,80 F alors qu’Achard n’arrivait qu’à 0,60 F et n’obtenaient qu’un sucre toujours chargé en impuretés la « moscouade », à la consommation.

1810 : Deyeux et Barruel, toujours en essais artisanaux, obtinrent une moscouade améliorée en partant des betteraves crues, répétant écumages et filtrations et en coagulant l’albumine en faisant bouillir le jus.

Cette moscouade fut raffinée par Allard et ce sont les deux premiers pains de sucre présentés à l’Institut en novembre 1810, sucre toujours impur, et offerts à Napoléon par Mgr de Montalivet.

C’est également en 1810 qu’est apparu l’utilisation du noir animal (os calcinés et broyés) pour blanchir le sucre avec Figuier et Derosne. (Utilisation poursuivie jusque vers 1884, remplacée par un filtrage sur des tissus de coton pour éclaircir le jus, avant l’utilisation actuelle des résines synthétiques).

En 1811, Derosne introduit un excès de chaux et le sature avec de l’acide sulfurique (à partir d’alun) et du sang de bœuf (là aussi certaines usines s’en serviront jusqu’en 1885) pour coaguler les impuretés. Il présente à son tour ce sucre à la Société d’Encouragement.

Dans cette période 1811-1812, de nombreux chercheurs ont travaillé comme Descotils qui déféquait à la chaux puis à l’alcool.

Durant ce temps, Benjamin Delessert avait fondé en 1801 une raffinerie à Passy et tenté lui aussi (surtout à partir de 1807) d’obtenir du sucre de betterave. (Il y installa une machine à vapeur).

Il utilisa le procédé de son employé Bonmartin de sulfurisation après le lait de chaux, le blanchiment par terrage.

Aidé par son autre employé JB. Queruel qui trouva l’idée de raffiner en dissolvant à 30° dans des chaudières chauffées à la vapeur et en ajoutant ensuite le noir animal de Figuier avant collage et clarification.

Ils obtinrent au bout de quatre années d’essais des pains revenant à six sous la livre dont ils présentèrent les deux premiers à Napoléon début janvier 1812. (L’un fut offert à Napoléon, l’autre au sénateur Chaptal, un des deux existe toujours).

Ce sucre avait malgré tout toujours une certaine amertume que supportaient les Allemands…mais pas les Français.

Arrive la timide reprise autour des années 1820.

La technique est à peu près codifiée jusqu’à l’apparition de la diffusion à partir de 1864.

Les betteraves sont raclées, les petites racines coupées, puis lavées dans un cylindre horizontal en bois incliné et rempli d’eau, tourné à la main ( 10-15 tours-minute). Elles sont ensuite râpées avec la force animale, un manège entraîné par des bœufs ou des chevaux. On se sert de la râpe Pichon puis Thierry, des tambours tournant à 600-800 tours-minute.

Un homme presse les rabots sur les betteraves qui sont jetées une à une par deux enfants. Cette râpure est ensuite pressée (sur la toile sans fin d’une presse à cylindre), là aussi mues à la main ou par le manège.

(On expliquait à cette époque qu’utiliser des bœufs ou des vaches pour actionner laveur, râpes, presses, pompes, tire sacs etc., augmentait la masse musculaire des animaux, donnait davantage de lait et, étant nourris avec la pulpe de betterave, cette opération était «blanche». 24 animaux permettaient un manège de six bêtes travaillant six heures et suffisants pour une usine traitant 5000 t de betteraves par campagne).

Ensuite, le jus obtenu est clarifié à l’acide sulfurique et à la chaux puis filtré et recueilli dans des «bâtardes». (Plus tard on donnera ce nom aux réservoirs plats après la cuite et avant le turbinage.)

Dans ces bâtardes ou amplis, le jus est concentré à l’air libre dans des plateaux chauffés à 25-30° et s’évapore en plusieurs semaines.

On surveille l’apparition des premiers cristaux et on remue la pâte en permanence.

A la fin, on verse le produit dans des formes coniques en terre à la pointe perforée pour laisser sortir la mélasse. Il reste encore plusieurs semaines dans cette « purgerie »avant d’être démoulé puis mis à sécher dans des locaux ventilés.

Ces fabriques primitives étaient souvent adjointes à une ferme.

Le manège emmenant la force tout en haut nécessitait un bâtiment de 4-5 mètres de hauteur où se trouvaient les râpes. Puis le produit descendait «en escalier» par gravitation dans successivement la chaudière à déféquer, les filtres, les chaudières plates à évaporer, de nouveau un filtre, les chaudières à cuire, enfin le rafraîchisseur avant la mise en «formes». Toutes ces «chaudières» étaient des «fours à feu nu», ouverts et chauffés au bois, un «feu» par usage.

Très vite, à la fin de la décennie, les machines à vapeur se généralisèrent, d’abord pour la force mécanique (montée des betteraves, puis actionnèrent les râpes et tambours), plus tard en utilisant la vapeur pour chauffer et cuire à la place des «feux». Bien que durant longtemps de petites exploitations essaieront de survivre jusqu’en 1850.

Le chauffage à la vapeur économise le combustible et la main-d’œuvre car un seul fourneau pour le chauffage d’une chaudière permet de répartir la vapeur pour les différentes utilisations de la chaleur.

Par contre il est plus cher à installer et beaucoup de fabriques, outre la force, ne l’utiliseront encore que pour cuire, c’est-à-dire la dernière évaporation. Les autres, utiliseront ce chauffage pour déféquer, clarifier, évaporer etc. avec un seul générateur et parfois un deuxième pour la force mécanique.

A cette époque, le charbon commence à remplacer le bois dans les générateurs (bien que là aussi le bois ait survécu dans de petites unités).

En 1831, voici un devis annuel résumé pour une fabrique traitant 500 t de betteraves :

(paru dans un ouvrage, curieusement à la fin de cette période disons primitive)

Dépenses :

– Betteraves, main-d’œuvre (18 hommes,cinq femmes,quatre enfants)

– Combustible (bois), charbon animal, bœufs (pour la montée des betteraves et les râpes)

– Chaux, sang de bœuf

– Eclairage, intérêt des capitaux, entretien, magasinement, loyers des bâtiments = 22 405 F

Production moyenne :

25 t de sucre dont 18 t de première qualité

Mélasse et résidus pour l’agriculture =37 800 F

Soit un bénéfice de 14 399 F.

En sus, l’amendement des terres et la récupération d’engrais avec les sous-produits et l’alimentation du bétail avec la pulpe de betterave et la mélasse.

Le noir animal était fabriqué sur place, la chaux était en général achetée à des producteurs spécialisés.

Il faut noter que ce sucre brut était impropre à la consommation et devait être affiné dans les raffineries, ceci jusqu’environ 1855 où l’on a commencé à obtenir du sucre blanc en huit jours.

(Ces raffineries, destinées à obtenir des sucres blancs purs, serviront ensuite à la fabrication de sucres spéciaux morceaux, poudre, glace etc.), sans parler des sucres impurs venus des colonies. Et jusqu’en 1880, ces raffineries utiliseront encore du sang de bœuf avec le noir animal.)

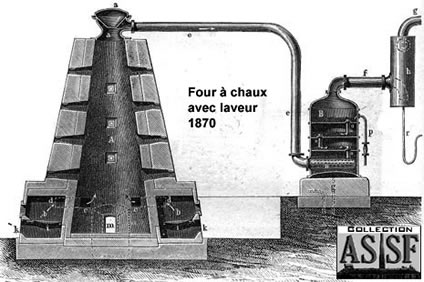

Certaines fabriques ont commencé à faire leur propre chaux en fours à l’air libre à partir de 1830. Il fallut attendre les années 1850-60 avec la récupération du gaz carbonique dans la filière pour voir s’ériger les fours à chaux verticaux, tours en brique ayant survécu jusqu’après la deuxième guerre.

Le coke, alimentant les fours avec la craie pour obtenir la chaux vive, s’est développé entre 1830 et 1860 avec le développement de l’industrie sidérurgique. Par ailleurs, les usines s’éclairant avec leur propre usine à gaz, produisaient une partie du coke.

A partir de 1830, la généralisation des machines à vapeur (générateurs) commença à se faire. Les fabriques, de verticales «en escalier», devinrent horizontales.

Râpes et presses sont installées au rez-de-chaussée, aéré et dallé, facile à laver, mais il faut des pompes pour monter le jus dans les chaudières à déféquer, clarifier, évaporer etc. qui se trouvent à l’étage, toutes chauffées par un seul générateur, voire plusieurs, assurant par ailleurs la force mécanique et entretenir tuyaux, conduits, réservoirs etc.

Les presses sont maintenant mues par des vis en fer ou à leviers.

Vers 1849, apparaît dans les fabriques modernes, la macération, ancêtre de la diffusion, qui va entraîner la suppression des râpes et des presses.

Les betteraves, après avoir été chauffées, sont découpées en tranches, plus tard en rubans, et placées dans des tonneaux disposés en cercle ou en ligne, dans lesquels passe de l’eau lessivant les lamelles et qui s’enrichit en sucre en passant de l’un à l’autre. Le tout est chauffé à 90° par des tubes plongés dans ces tonneaux et alimentés en vapeur.

Cela imposait des manœuvres de robinetterie quand on passait d’un tonneau à l’autre. Le principe de la macération, comme plus tard de la diffusion, étant de rompre les cellules de la racine non atteintes par l’ancienne râpe.

Les opérations successives sont donc à cette époque :

1° Râpage et presses (désormais des presses hydrauliques) ou découpage et macération

2° Première clarification ou défécation, au lait de chaux à 2 ou 3 %, chauffé à moins de 100°. (L’adjonction d’acide sulfurique en fin de défécation pour saturer chaux et potassium est en cours d’abandon).

3° Première filtration dans un filtre à noir en grains et non plus en poudre.

4° Première évaporation dans des chaudières à large surface plus ou moins sous vide

5° Deuxième clarification dans des chaudières plus profondes avec 1 % de sang de bœuf. (C’est le début de l’abandon de ce sang de bœuf). Ou bien 3 filtrages après évaporation rapide et ajout de noir (filtres Dumont).

6° Deuxième filtration dans le premier cas.

7° Deuxième évaporation ou cuite, plus courte depuis l’abandon des feux nus, soit dans des chaudières à bascule, soit dans l’appareil de Taylor avec vapeur à haute pression, soit dans les appareils Howard, Roth et Bayvet, Degrand, Martin et Champonnois, Breme et Chevallier.

8° La cristallisation se fait dans des pièces à température douce appelées emplis (ancien nom ayant changé d’affectation !) et contenant rafraîchissoirs et cristallisoirs.

On pratiquait soit la cristallisation en masse, soit la cristallisation lente.

La cristallisation lente :

Ou procédé de Crespel-Dellisse, qui commence à être abandonné pour la cristallisation en masse.

Le sirop descendu à 55° est porté à l’étuve chauffée par le bas pour maintenir cette température en cassant tous les jours la croûte de surface pour faciliter l’élaboration.Il est ensuite porté dans la chambre à égoutter sur des trémies ; le sucre solide recueilli, est pressé dans des sacs puis repressé 12 heures. Il passe ensuite dans des presses à cylindres quatre ou cinq fois. Le sucre retiré est livrable directement au commerce ou à la raffinerie.

La cristallisation confuse en masse :

Dans des pièces à températures douces appelées emplis ou amplis, le jus est déversé dans les rafraîchissoirs.

La cristallisation commence quand la température descend à 50-55°. On agite avec une spatule, en raclant les bords puis on verse dans les cristallisoirs de formes diverses, mais en général des formes coniques en terre cuite ; un linge bouche l’ouverture à la pointe, que l’on retire lorsque la cristallisation est complète pour laisser s’écouler le sucre non cristallisé dans des pots et que l’on pourra recuire.

9° : Egouttage : pour les sucres issus de la cristallisation lente

10° : Clairçage : surtout pour les sucres de troisième cristallisation trop colorés ou trop visqueux, traitement par aspersion d’eau puis passage à la presse à cylindre puis à la presse à vis.

Dans cette période 1835-1850, on estimait obtenir 5 kilos de sucre pour 100 kilos de betteraves,

soit 25 tonnes de sucre pour 500 tonnes de betteraves, dont 18 tonnes de sucre de belle qualité à 1,50 francs et 7 tonnes de sucre de second jet à 1 franc et 125 tonnes de pulpe à 16 F la tonne.

En 1848 ont été produit en France 20 000 t de sucre brut, soit 1/5 de la consommation française qui était de 17 000 t en 1815.

En 1849 se sont créées 50 nouvelles usines, passant la production à 30 000 tonnes.

Vers 1856, on a pris définitivement conscience que la chaux utilisée seule faisait perdre la propriété de cristalliser du sucre de betteraves et que l’ajout d’acide sulfurique à la clarification noircissait le sucre et là aussi le rendait incristallisable.

Peu de fabriques utilisant la macération, la plupart restaient «classiques ».

Dans la période 1855-1880, on obtenait enfin du sucre blanc en huit jours sans plus besoin de raffineries de la manière suivante :

1° le transport des betteraves au laveur-épierreur se faisait toujours à la brouette et le lavage dans des tambours tournants.

Après égouttage, on passait à la bascule de la régie

2° le râpage se faisait aussi dans des tambours tournants, armés de lames en dents de scie et cette râpure passait à

3° la presse hydraulique après avoir été mise en sacs, extrayant le jus (sacs de laine au début). Le solde laissant la pulpe destinée à la nourriture animale.

4° on ajoutait à celui-ci de un à trois centièmes de chaux hydratée séparant les débris végétaux, les acides, les gommes, la graisse mais aussi le sucre en saccharate de chaux. Ceci se faisait dans des chaudières hémisphériques, les impuretés se concentrant à la surface et au fond et on soutirait la partie claire intermédiaire. Les impuretés étaient mises en sacs passés à la presse ou à la carbonatation suivie de filtre- presse

5° à partir d’un foyer de charbon, on faisait passer un courant d’acide carbonique avec un soufflet dans la masse liquide à 70-75°, qui précipitait l’excès de chaux et remuée à la pelle, le tout donnant un jus brun. Cette carbonatation était répétée deux fois.

6° après être tombé ans des bacs malaxeurs où la chaux finissait de se dissoudre, les jus épurés étaient filtrés à travers du noir animal ou du charbon d’os, le sirop étant en partie décoloré.

7° on passait ensuite à l’évaporation, pour passer la concentration des sirops de 10 – 12% à 45 – 50%.

La vapeur des machines centrales récupérée chauffait le jus dans trois chaudières successives. (Certaines unités anciennes utilisaient encore des chaudières à feux nus). Jus chauffé le plus bas possible et sous vide partiel.

(1830 : appareil Rilleux à effets multiples. Chaudières à double fond communiquant avec un condenseur et une pompe à vide.)

La première commençait à évaporer, la deuxième continuant la concentration et la troisième cuisant le sirop, accéléré par une machine à faire le vide. (Le «triple effet»).

8° la cuite «au filet» (un ouvrier appréciant la «condensation» en étirant un peu de sirop entre le pouce et l’index. (On poussait l’évaporation à chaud jusqu’à une solution sursaturée sans chercher à faire cristalliser la masse) Elle ne servira plus que pour les bas produits.

Les sirops vierges passent à la «cuite en grains». Le sirop extrait par rentrée de l’air, passait dans un vase à double fond chauffé par la vapeur.

D’abord une petite portion que l’on agitait et qui commençait à cristalliser aussitôt.

On obtenait de petits cristaux bruns, mélange de sucre et de mélasse, que l’on faisait grossir en alimentant l’appareil avec du sirop. Puis ensuite le reste de la cuite. Quand la température atteignait 85°, on faisait tomber cette masse cuite dans des caisses carrées à tôles perforées où elle se refroidissait en plusieurs jours et où le sucre finissait de cristalliser.

On passait ensuite à la partie «raffinage».

9° : on sortait les pains carrés avec un crochet puis on les broyait dans un moulin.

10° : le broyat était transféré dans une centrifugeuse, (application pour le sucre découverte en Angleterre en 1844) qui séparait le sucre blanc du sirop restant. Après ce turbinage, on récupérait la mélasse (les égouts passant à la cuite au filet, séjournent 15 à 30 jours dans des bacs à tôle perforée, avant un deuxième puis un troisième turbinage donnant cette mélasse. Depuis la cuite en grains,on utilisait le lessivage Steffen, mêmes récipients mais tournants et lessivés par des clairces de plus en plus pures).

Les premières turbines sont des tambours perforés garnis de toile métallique à petit diamètre et tournant rapidement.

On rajoutait un peu d’eau sucrée (clairce) pour refaire du sirop à éliminer, et répété deux fois. Avec ou sans encore du noir animal et du sang de bœuf coagulant les impuretés.

11° : le sucre blanc humide était sorti, on lui ajouter 10 % d’eau et on chauffait à 85° dans une chaudière à double fond. On séparait les écumes puis on filtrait sur des filtres en toile, repassant ensuite pour certains encore au noir animal et à une nouvelle concentration sous vide.

Quand la température était redescendue à 47°, on versait dans des formes coniques et laissait égoutter six heures avec refroidissement lent dans des greniers chauffés.

Puis on faisait passer de la clairce une ou deux fois pour entraîner en sept / huit heures le restant du sirop. Sirop purifié versé sur la base du cône, entraînant les dernières impuretés vers le bas et s’écoulant en 5-6 jours quand on ôtait la «tapette» fermant la pointe du cône ou plus rapidement avec une «sucette».

12° : les pains sortis du moule avec un maillet étaient arrondis en enlevant la pointe moins blanche puis mis à dessécher progressivement dans une étuve à 50-55 degrés durant 6-8 jours, en attendant la commercialisation (bien que le sucre en morceaux ait été inventé en 1843 par le Tchèque Jacob Rad, que le français Eugène François ait inventé en 1875 une machine à scier les pains. Plus tard le belge Théophile Adam créera les plaques de sucre découpées et en 1949 le français Louis Chambon le moulage direct).

Enfin les pains sont habillés de papier bleu (couleur complémentaire du jaune, empêchant le jaunissement du sucre). En fin de cycle, restait du sucre roux, réincorporé en premier malaxage ou envoyé en distillerie.

Les « égouts » du processus, malaxés et turbinés, laissant de la mélasse, étaient envoyés en distillerie ou servaient à la nourriture du bétail.

Puis, après la courte période de la « macération » peu répandue, vint la diffusion découverte en 1864 et généralisée dans les années 1880.

Si la chaîne de fabrication gardait en gros les mêmes principes, les râpes étaient remplacées avant le passage à la diffusion par des coupe-racines (à disque tournant ou à tambour tournant avec plusieurs types de couteaux) découpant les betteraves en lamelles, les « cossettes » et quand à la diffusion elle-même, elle remplaçait les presses.

Son principal intérêt, outre un gain de temps et de personnel, a été d’extraire davantage de sucre de la betterave en «éclatant» les cellules végétales.

Le phénomène d’osmose entre les lamelles de betteraves et de l’eau chaude circulant à contre-courant, se faisait dans des diffusions à vases, inventées en 1864 par Robert en Allemagne, revenues en France en 1876 et donc généralisées vers 1880.

Il s’agissait de cylindres verticaux, fermés dans le bas par une large porte doublée de tôle perforée et en haut par une porte plus petite.

Chaque diffuseur étant flanqué d’un cylindre parallèle de diamètre plus petit à travers lequel passe le jus en allant d’un diffuseur à l’eau autre, un serpentin à vapeur chauffant le liquide : c’est le caloriseur, (à tubulures ou injecteurs, plus tard à serpentins avec thermomètres Thalpotessimètres ou à mercure).

L’ensemble de la diffusion était constitué par sept puis 14 éléments, avec passage du jus de l’un à l’autre.

La marche du jus pouvait être commandée par des soupapes. Le diffuseur de tète reçoit les cossettes, le diffuseur de queue, l’eau.

Ils peuvent changer de rang, s’ouvrir et se fermer facilement, communiquer par les calorisateurs, le jus entrant par la partie supérieure puis de sa partie inférieure gagne la partie supérieure du suivant par le calorisateur.

Pour le premier, on fait entrer le jus par le bas pour chasser l’air (maichage).

Les batteries peuvent être en ligne, circulaires fixes, tournantes, mixtes, parfois divisées en deux sous-batteries en alternance et avec des robinets à trois voies, y étaient adjoints des bacs jaugeurs pour mesurer ou échantillonner le jus.

Progressivement, elles fonctionneront à l’air comprimé, le soutirage se fera dans le même sens que le maichage, elles pourront fonctionner à l’eau sale. Seront inventés les procédés Garez avec réchauffeur, le procédé Neudot pour égaliser les températures, le procédé Pfeiffer.

Ce système à vases nécessitant des manœuvres de robinetterie successives, on les regroupera « en cercle », le responsable pouvant agir à partir du centre de ce cercle.

La diffusion continue horizontale supprimant ces fastidieuses manipulations, a été utlisée en France pour la première fois en 1879 (Charles et Perret à la sucrerie St Gilles de Roye, indication de Bertrand Fournier de l’Inventaire Régional). Unique appareil horizontal beaucoup plus pratique, économisant une importante main d’œuvre et agrandissable en dimensions et capacités dans les années suivantes.

Mais ce système curieusement ne s’est pas étendu. La législation fiscale favorisait plutôt la quantité de betteraves traitées que la quantité de sucre extraite de ces betteraves.

En raison des guerres puis pour des raisons d’habitude ou de manque de moyens, la diffusion à vases sera encore utilisée en France dans les vieilles sucreries jusque dans les années 1970. C’est à partie de 1945 qu’elle se généralisera.

A la fin du XIX°, Druelle a inventé la cristallisation en mouvement, sans cuite et un refroidissement simple suivi de filtration, procédé non généralisé.

D’autres utilisaient le procédé Steffen, une pression à chaud en presses continues puis la macération. Pour la cristallisation, existaient aussi le procédé Dufay, la cristallisation en mouvement de Brunehant-Viéville, etc.

L’accord international de la Convention de Bruxelles de 1902-1903, supprimant les primes à l’exportation et abaissant les taxes douanières sur les sucres étrangers et le sucre de canne, va entraîner une chute de production française et l’on dira que le sucre de betteraves produit en France ne concernera plus que les métropolitains.

Les fabriques sont désormais toutes raccordées aux voies ferrées en plus des liaisons routières et fluviales.

A l’intérieur des usines, les voies ferrées de 60 Decauville, avec ses wagonnets poussés à la main ou par des locomoteurs, sont apparues et commencent à remplacer les brouettes et les tombereaux. Elles se généraliseront à la fin de la Grande guerre. La vapeur donne le chauffage, actionne les moteurs, les pompes à liquides ou à gaz, les élévateurs etc.

Après l’achat des betteraves à forfait, à la tonne sur graines, à la densité, il est basé désormais sur la richesse en saccharine. Après pesée et détermination du déchet, elle est estimée à la réception.

Le déchargement des betteraves se fait dans des transports hydrauliques, les caniveaux qui eux aussi seront généralisés après 1918.

De l’eau pompée entraîne les betteraves vers les bassins de décantation et les têtes de caniveaux où l’on ajoute un peu de chaux. Il faut 8 à 10 l d’eau pour un kilo de betteraves et il y à une petite perte de sucre due à la fermentation.

Les betteraves sont montées au coupe-racines par une roue élévatrice (betteraves seules) ou une roue mixte (betteraves plus eau) ou un élévateur à palettes ou une vis d’Archimède.

Le lavage des betteraves ne se fait plus dans un tambour tournant mais avec un laveur à bras.

Epierreur : autrefois, on égouttait les betteraves avant la bascule de la régie par un jeu de brosse, de transporteurs égoutteurs, de tables à secousses, d’appareils Garez avant qu’un élévateur à godets ne les emmène jusqu’à la bascule.

Avec la nouvelle loi, les bascules ne servent plus qu’aux entrées de sucre en fabrique et aux pertes durant le travail.

Extraction du jus :

Râpes et presses ont disparu de même que le procédé Steffen récent (pression à chaud, appareils centrifuges, presses continues) encore utilisé dans quelques distilleries.

Depuis 1880, la diffusion s’impose. La loi de 1884 avaient encore maintenu pour quelques années une différence d’impôts perçus sur le poids de betterave, à raison de cinq kilos de sucre raffiné pour 100 kilos de betteraves dans les fabriques utilisant toujours la presse et à raison de six kilos de sucre pour celles passées à la diffusion. Après le coupe-racines, c’est la diffusion à vases qui s’est généralisée.

Défécation à la chaux et carbonatation au CO2 sont toujours pratiqués de la même manière, ensuite c’est la filtration, les filtres à noir ont été remplacés par des filtres mécaniques.

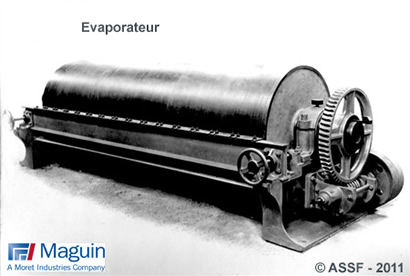

L’évaporation :

Dans des chaudières chauffées à la vapeur sous vide partiel elle se fait maintenant dans des appareils verticaux à triple, quadruple voire quintuple effet.

A partir du deuxième, chacun est chauffé par tubes par la vapeur du précédent. Entre chaque, un désucreur sépare les vésicules sucrées. Les vapeurs de la dernière caisse sortant du désucreur vont à un condenseur refroidi à l’eau froide.

On utilise des pompes à vide humides ou sèches, il n’y a plus de monte jus : après le vidage des caisses, une pompe envoie le jus dans la première puis aspire à la dernière.

Les appareils d’évaporation fournissant maintenant le chauffage dans l’usine. Il n’y a plus assez de vapeur d’échappement pour le premier corps ; on rajoute de la vapeur directe avec des caisses Pauly ou un circulateur.

Epuration et filtration des sirops :

Les sirops sont cinq fois plus concentrés que les jus d’origine et sont chargés en alcalins.

Divers procédés ont été utilisés, Françès et Mercier (phosphate acide de baryte ou de chaux), Aulard (baryte et sulfitation) Rançon (aluminium en poudre puis sulfitation).

Le plus pratique et actuellement est la sulfitation pure ou après lait de chaux.

Le jus chargé d’alcalins va à un barbotage dans des bacs avec les gaz du four à soufre. Il existe même des chaudières à sulfiter lors de l’épuration.

Toutes les usines ont désormais une «usine à soufre».

A la fin, on chauffe les sirops à 85-90° puis on filtre. (Différents filtres dont le Philipe). On a perdu un peu de sucre, 1,65 à 1,8%

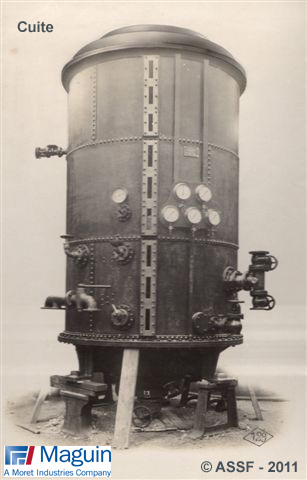

Cuite et malaxage :

A l’origine, c’était la continuation de l’évaporation. Depuis la cuite en grains, c’est à la fois une opération d’évaporation et de cristallisation à chaud, on la poursuit jusqu’à saturation et cristallisation.

L’évaporation se fait désormais à chaud. La cristallisation est accélérée par l’arrivée brusque de sirop froid (grainage).

La cuite en grains sert désormais pour tous les produits, sirops et égouts.

Les appareils à cuire sont munis d’un condenseur et d’une pompe à air sous pression réduite.

Ils sont cylindriques, verticaux ou horizontaux, rectangulaires ou hémisphériques. Ils sont chauffés par des serpentins ou des tubes par vapeur directe, vapeur d’échappement ou vapeur des jus. Les sirops entrent par aspiration, l’extraction des retours comme pour l’évaporation. Toute l’opération se fait sous agitation permanente. Les vapeurs issues de la cuite vont vers un désucreur puis un condenseur. A la fin des deux ou trois cuites, on cesse le vide et on fait couler la masse cuite en dehors.

Deux méthodes sont utilisées dans cette période :

Cuite méthodique ou lessivage Steffen :

On alimente avec un sirop ou un égout dont la pureté est inférieure ou égale à l’égout mère.

Cuite simplifiée :

Les égouts du turbinage sont séparés en égouts riches, pauvres, voire mixtes. On réintègre dans la masse cuite vierge tous les égouts riches et une partie des égouts pauvres. Une cuite dure de 8 à 10 heures.

A la fin deux ou trois cuites, on cesse le vide et on fait couler la masse cuite en dehors. Précédemment, elle tombait dans des bacs d’attente et se refroidissait en gardant 6 – 7 % d’eau.

Actuellement, on malaxe pendant le refroidissement en ajoutant de temps en temps de l’égout dilué. Malaxeurs utilisés : Bocquin et Lipszinski, Stammer et Bock, Ragot et Tourneur, Huck et Lanke.

Turbinage :

Les tambours perforés sont désormais à grand diamètre et tournent lentement, mûs par un moteur électrique. On obtient du sucre roux plus un égout pauvre mais plus riche en sucre que l’égout-mère. Pour obtenir du sucre blanc, c’est le clairçage qui élimine l’égout resté collé aux cristaux.

Clairçage :

Ont projette un peu d’eau, voire ensuite un peu de vapeur ou un peu de sirop en amorce et en y ajoutant parfois un peu de bleu d’outre-mer (couleur complémentaire du jaune du sucre).

Plusieurs méthodes sont utilisées en ce début de siècle :

– Clairçage à la vapeur directe, sèche ou surchauffée dans un panier

– Clairçage à l’eau froide projetée avec une casserole ou pulvérisée

– Clairçage avec des solutions sucrées

– Clairçage russe par jet de vapeur entre le manteau et le panier, qui donne aussi bien du sucre roux que blanc et recommandé pour le turbinage des bas produits

(Les égouts pendant le clairçage sont des égouts riches, plus dilués et plus purs que les pauvres. On les sépare par de diverses manières pour les réintroduire dans la cuite).

Le sucre est extrait de la turbine par le haut ou par le fond.

Enfin on peut procéder à un mélange intime, soit par refroidissement, soit directement en faisant tomber sur une plaque tournante horizontale.

Le clairçage terminé, le sucre est transporté dans le magasin sucre (transporteur Kleiss, transporteurs horizontaux à hélices, verticaux à godets, obliques avec des poches de toile, horizontaux à courroie ou des wagonnets sur rails.

Si le clairçage final a été fait à la vapeur sèche, le sucre est mis en sacs après les opérations décrites plus bas. S’il arrive encore chaud au magasin, il est refroidi en petits tas.

Toutes les sucreries obtenaient du sucre cristallisé blanc de plusieurs qualités selon leur raffinage, prêt à la consommation ou à la vente aux raffineries pour obtenir du sucre en morceaux ou du sucre en poudre.

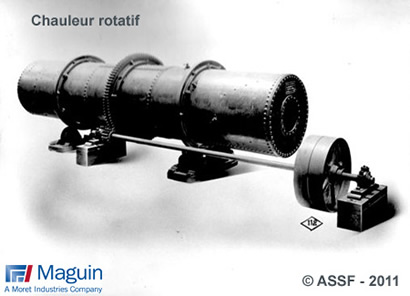

Ce sucre «granulé» après le clairçage était passé par un granulateur avant le tamisage, qui le séchait et donnait du brillant aux cristaux.

Cylindre légèrement incliné en rotation et recevant un jet de vapeur.

Des palettes font tomber le sucre en pluie.

Un ventilateur envoie un courant d’air qui emmène humidité et poussières.

Enfin la bluterie classait le sucre par taille de cristaux.

En plus de la production de sucre, certaines sucreries se sont adjointes une distillerie, dont le fonctionnement n’a pas été permanent dans le temps, au gré des législations et des besoins.

Contrairement aux distilleries pures qui fonctionnaient en plus de la mélasse, à partir directement de la betterave, voire du maïs etc., les sucreries-distilleries ne traitaient que leur mélasse.

Dans les bas produits, résumons cette activité complémentaire au début du siècle :

Travail des bas produits

Après avoir encore extrait du sucre restant dans les égouts du premier jet (soit directement, soit après sulfitage ou sulfitage carbonatation et enfin chauffage et filtrage), il restait la mélasse.

De cette mélasse, on pouvait encore extraire du sucre, ou fabriquer de l’alcool ou faire des fourrages mélassés.

Extraction du sucre de mélasse :

1° : par diffusion.

– Les eaux d’exosmose étaient vendus en distilleries ou évaporés et incinérés (obtention de potasse)

– Avec de la mélasse plus diluée et plus pure, on utilisait les osmogènes de Vannieck, Hulla ou Fuchs.

2° : Dans les sucrâteries, on extrayait du sucre à l’état de sucrates par la séparation Steffen, à la chaux, ou par la baryte (onéreux) ou par le procédé Wohl au plomb.

Fourrages mélassés :

A un bœuf à l’engrais peut recevoir quatre à six kilos de mélasse par 1000 kilos d’animal et les vaches laitières 2,52 kilos.

Différentes méthodes d’utilisation :

-ont répartit la mélasse avec un seau gradué sur les fourrages (faisant ainsi absorber plus de paille !)

-cossettes mélassées : les cossettes pressées lors de la sortie sont arrosées d’un filet de mélasse dans des fours de Meyer, Buttner ou Excelsior.

-Pailmal : c’est de la mélasse chauffée à 110° sur de la paille hachée.

-farine mélassée : la mélasse est additionnée de 2 à 3 % de suif, évaporée dans un appareil à cuire puis moulue

-tourbe mélassée : on mélange 20 à 30 % de tourbe pulvérisée avec de la mélasse chauffée

-mélange mélassé : on utilise du son, des tourteaux pulvérisés, des touraillons, des drèches, des balles, des coques d’arachide, de la paille hachée, des grains concassés, que l’on mélange dans un appareil de Schalle avec de la mélasse à 80-88°. Ce mélange est ensuite refroidi sur des briques. Il s’enflamme facilement, ne peut-être ensaché qu’après 24 heures et les sacs empilés qu’après deux jours.

Fabrication d’alcool de mélasse :

Après accord entre le Syndicat des fabricants de sucre et l’Union des distillateurs de mélasse, ce sont ces derniers qui traitent à cette époque la quasi-totalité des mélasses ;

Les impuretés bloquant la fermentation, la mélasse doit être bouillie 15-20 minutes avec de l’acide sulfurique avant la distillation.

A la fin de la Grande Guerre, le bilan des sucreries du nord de la France était désastreux.

La reconstruction s’est faite à partir de 1920, profitant des dommages de guerre pour supprimer de petites et moyennes unités et édifier des sucreries plus importantes et modernes grâce à ces regroupements.

Certaines sucreries survivantes sont transformées en râperies annexes de ces sucreries centrales.

La mécanisation débute avec le rachat des camions militaires des surplus en remplaçant progressivement les chariots ainsi que la généralisation des voies étroites Decauville provenant là aussi des surplus de l’armée.

Parallèlement l’agriculture commence aussi à se moderniser, profitant des tracteurs et engins chenillés crées durant la guerre.

Toutes les sucreries sont pourvues de caniveaux où les betteraves sont poussées vers le laveur-épierreur par les mitrailleuses d’abattage. Et la suite des opérations, amélioré en taille des différents appareils reste la suivante :

Laveur, coupe-racines, diffusion à vases doublée d’un caloriseur.

Chaulage du jus, chaudière à carbonatation.

Filtration au filtre mécanique.

Barbotage au gaz sulfureux pour décolorer.

Filtrage puis concentration par la cuite dans un multiple effet.

Durant cette concentration on rajoute les égouts de turbinage.

La «masse cuite»coule dans un malaxeur.

Turbinage puis on finit par claircer avec un peu d’eau ou de vapeur et parfois du bleu d’outre-mer.

La première eau-mère qui s’écoule est un égout pauvre, la deuxième pendant le clairçage est un égout riche rajouté aux sirops.

Le sucre granulé obtenu va directement à la consommation ou en général aux raffineries pour faire des sucres en morceaux.

Après 1945, la concentration en grandes sucreries aux dépens des petites unités va se poursuivre jusqu’à nos jours. La mécanisation industrielle et agricole va devenir totale.

Outre la taille des usines, la capacité des différents appareils de la chaîne va aller en s’amplifiant.

Si les différents étapes de cette chaîne restent les mêmes qu’avant guerre, l’innovation principale reste celle de la généralisation de la diffusion continue, horizontale, dite RT.

A partir de 1950, les diffusions à vases ont pratiquement disparu.

Une des premières modernes, sera par exemple la RT1 pouvant traiter 2200 tonnes de betteraves par jour alors que la RT2 des années 1950 en traitera 3300.

Elément de diffusion RT2 provenant de la sucrerie de Maizy

On assiste à une amélioration permanente des détails des différents appareils en plus de leur taille et à une automatisation de plus en plus poussée. A la fin du XXe siècle, l’électronique remplace les commandes manuelles et électriques

Mais à part la diffusion continue, ce qui marque le plus la période récente et l’amélioration de la culture de la betterave avec des gains énormes en qualité et en production.

La qualité de ces betteraves fait que l’épuration des jus est devenue plus simple.

Les résines échangeuses d’ions rendent inutiles la sulfitation et le bleu d’outre-mer.

Les opérations successives sont celles-ci à la sortie de la diffusion :

– épuration par chaulage simple (défécation) et carbonatation décantant les impuretés

– filtration, décoloration, décalcification par passage à travers des résines d’échange d’ions

– évaporation-cristallisation sous vide à moins de 80°

– accélération de la cristallisation par grainage en général avec du sucre glace, la masse étant remuée en permanence avec des rajouts de sirop.

– quand les cristaux ont atteint la taille voulue, la «masse cuite» passe à

l’essoreuse pour séparer eau et cristaux

– lavage des cristaux par pulvérisation d’eau (clairçage)

– les cristaux dits du premier jet sont séchés sous vide puis stockés en silos

On repasse deux ou trois fois les égouts de fin d’opération et les sucres résultants des deuxième et troisième traitements sont décolorés encore parfois par du charbon actif ou animal, en général par des échangeurs d’ions.

En fin de cycle, reste de la mélasse a traiter en obtenant désormais les autres applications, éthanol et produits chimiques dérivés de l’industrie agro-alimentaire.

Cette industrie est en plein développement en ce début de siècle et ouvre des compléments aux sucreries et aussi aux planteurs pour les dérivés de la betterave.

Rappel : La dénomination RT vient de la Raffinerie de Tirlimont en Belgique, où a été implanté le premier dispositif de ce genre.

Les usines liées à la production du sucre

Système inventé par Jules Linard en 1866 à la sucrerie de Moncornet ( Aisne).

Qu’elles aient été conçues pour cet usage ou qu’il s’agisse d’ancienne sucrerie fermée mais transformée en râperie, ces établissements avaient pour but de réduire le transport des betteraves et de gagner du temps et de la place à la sucrerie principale, qui en possédait souvent plusieurs dans ses environs.

Le jus de betterave était déjà extrait sur place et l’ordre des opérations était le suivant :

– passage à la bascule puis mise en silo des betteraves

– lavoir

– râpe avant 1880, puis coupe-racines

– presses puis après 1880, diffusion

– chaulage

Le jus obtenu était mis en tonneaux puis transporté à la sucrerie centrale

Ou bien refoulé par une pompe dans des conduites, en général enterrées le long des routes, ces conduites posant d’ailleurs des problèmes d’entretien.

Nous en avons compté 15 dans l’Oise.

A leur suite, la sucrerie dont elle dépendait et les dates connues :

Abbeville-saint-Lucien : Bresles vers 1900

Antilly : sucrerie devenue râperie en 1911

Chêvreville : Meaux 1899

Crépy en Valois : Vauciennes ?

Crouy en Thelle

Ermenonville : (Lalouette)

Eve : Baron puis Meaux, 1867-1925 ?

Froissy : (Mercier)

Golancourt : Eppeville, 1899

Guiscard : sucrerie devenue râperie en 1876

Morienval : Pierrefonds

Néry : sucerie devenue râperie en 1922. Beaurin

Noyer-saint-Martin : Bresle, 1884

Silly-le-Long : Meaux, 1899

Wacquemoulin

Elles furent d’abord créées, essentiellement dans les ports de l’Atlantique, pour recevoir et traiter le jus brut de canne à sucre transporté par les navires.

Lorsque l’industrie du sucre de betterave commença à se développer en France, des raffineries se créèrent dans l’intérieur du pays.

Le sucre extrait, durant une cinquantaine d’années par les fabriques, était un sucre impur, (souvent appelé moscouade), non consommable ni commercialisable, nécessitant un traitement dans des raffineries spécialisées et celles-ci commencèrent à être créés dans l’intérieur du pays.

Jusqu’environ 1880, le produit obtenu à la fin du turbinage et des filtres-presses, était un sucre brut ou cassonade, identique au jus de canne des colonies.

Pour obtenir du sucre blanc, le processus était le suivant :

– la cassonade était délayée avec du sirop et turbinée

– on délayait le produit avec un peu d’eau en ajoutant du noir animal et du sang de bœuf

– on portait ensuite à ébullition qui séparait le l’écume que l’on « écumait »

– ont filtrait dans des filtres de toile

– le filtrat passait dans des tonnes de noir animal où il blanchissait

– il était ensuite cuit sous vide

– puis réchauffé et vidé dans les «formes», la mise en pains

– ces pains passaient au clairçage, les extrémités arrondies

– ils subissaient un étuvage à 55° durant huit jours

– puis transportés dans des magasins chauffés où ils étaient habillés de papier bleu (ce qui se faisait déjà au XVIIe siècle pour le sucre de canne).

Puis, on l’a vu, dans le dernier tiers du XIXe siècle, les sucreries ont pu produire un sucre granulé (cristallisé), pur et commercialisable directement.

Les raffineries n’eurent plus pour rôle que la fabrication des sucres spéciaux.

Pour obtenir du sucre en morceaux, entre les deux guerres, il fallait encore raffiner le sucre cristallisé, en plus des sucres roux, résultant du dernier stade de la chaîne.

Pour cette distillation finale on procédait ainsi :

– le sucre était dissout dans une chaudière à fondre, chauffée par un serpentin, avec un agitateur mécanique et après ajout préalable d’un quart de volume d’eau.

– concentré ensuite dans une chaudière à clarifier.

– puis filtré dans un filtre de sucreries puis dans un filtre à noir

– concentré ensuite dans une cuite de sucrerie

– la masse cuite tombait dans une chaudière à réchauffer puis dans des turbines contenant des formes et s’agglomérant en plaquettes

En plus du sucre en morceaux, les raffineries produisaient le sucre en poudre, le sucre glace et du sucre candi blanc ou rouge.

Dans l’Oise, nous n’avons trouvé que des raffineries de la période «héroïque» avant que ne se créent des raffineries importantes, pour nous en région parisienne, et qu’elles ne disparaissent rapidement :

Le Mesnil-saint-Firmin : 1829

Pont l’Evêque : 1824

Villeselve : 1828

Elle n’entrent pas dans le cadre de notre étude mais, outre la distillation des grains et des mélasses, elles produisaient aussi de l’alcool directement à partir des betteraves, ce qui a entraîné une concurrence commerciale sévère avec les sucreries auprès des planteurs.

A ce titre, elles ont donc joué le même rôle que les sucreries pures dans la transformation des cultures, de la vie sociale agricole et industrielle et au changement de paysage de notre contrée.

Elles ont souvent été plus éphémères que les sucreries.

Leur origine a été multiple.

– soit ajoutée à une sucrerie classique en complément d’activité. (sucreries-distilleries).

Dans l’Oise, nous en avons répertorié 10 plus deux sucreries transformées en distilleries pures .

– râperies-distilleries : deux ou trois.

– distilleries pures, c’est-à-dire conçues uniquement pour cette activité : 60 plus les deux sucreries transformées.

Elles ont souvent été créées à partir d’une activité agricole et ceci beaucoup plus tardivement dans le temps que les sucreries, comme à Warnavillers.

Technologies :

-dans les années 1850, la méthode Champonnois pour traiter les betteraves faisait passer successivement au coupe-racines, puis dans des cuves et un cuvier, ensuite à l’alambic.

Dans ces cuves, on procédait à plusieurs macérations, avec un lavage par la «vinasse» résidu de la distillation précédente.

On faisait fermenter avec le jus de la précédente fermentation et après un troisième lessivage et un repos, passage à l’alambic.

Comme dans les sucreries, on utilisait la mélasse finale.

Un auteur de 1856 décrie cette méthode comme «simple, pouvant être utilisée à la ferme».

-ensuite, on ajouta de l’acide sulfurique après la vinasse pour accélérer la fermentation.

Les levures étaient achetées et le moût fermenté passait dans une colonne de distillation Champonnois à 25 plateaux.

Le résultat de la production était un alcool à 50-60° brut et impur, des «flegmes», envoyés à l’extérieur pour rectification (en particulier à la ferme Nazet de Warnavillers), et des résidus, pulpes et vinasse en partie recyclés ou épandus dans les champs.

– à partir de 1890, l’essor de la distillation fut favorisé par les maladies successives de la vigne.

Après lavage, les betteraves étaient découpées en cossettes qui passaient dans quatre macérateurs en bois en demi-cercle, avec de la vinasse et de l’acide sulfurique.

Suivait la fermentation avec des levures dans deux rangées de cuves en tôle.

Le moût fermenté était envoyé dans la colonne à distiller à 25 plateaux superposés.

– très vite, la diffusion gagna les distilleries.

L’ordre des opérations était le suivant :

Lavage-cossettes-diffusion avec apport d’acide sulfurique– refroidissement -fermentation par apport de levures – et enfin distillation.

Bibliographie sélective

L’aventure sucrière dans le Nord. Bénédicte Claisse. Lille III. 1984

L’Aisne et le sucre. Archives de l’Aisne. 1992

La betterave et l’industrie sucrière dans l’Aisne. Gérard Decottignies. 1950

Histoire de l’industrie sucrière en Picardie. C. Schnakenbourg. 1997

Technologie. H. Gibert. 1924

La betterave sucrière française. ITB. 1997

Sucrerie française N° 97. SNFS. 1985

Histoire centennale du sucre de betteraves. Jules Hélot. 1912

Encyclopédie d’agriculture pratique. Alexandre Bixio. 1849

Manuel du fabriquant de sucre. Blachette et Zoéga. 1826

? Walkhoff. 1870

Description des moyens et procédés du sieur Bonmatin. 1812

Technologie moderne. A. Chaplet. 1934

La betterave à sucre. L. Malpeaux. 1929

Sur les principales industries. Paul Poiré. 1880

Notions de phisique et de chimie. B. Sainte-Beuve. 1856

Technologie agricole. E. Saillard. 1904

Illustrations photographiques aimablement confiées par les Etablissements MAGUIN à Charmes (02)

voir le site de la société http://www.maguin.com/