L'énergie et les sucreries

Production de l'énergie dans l'industrie sucrière (M. Denis Denis)

Le charbon dans l'industrie sucrière en France (1820-1960) (M. Denis Denis)

Préambule

L’utilisation du charbon comme combustible dans l’industrie sucrière a débuté avec celle-ci, en France, pour la fabrication du sucre à partir de la betterave sucrière. Cette utilisation a perduré jusque dans les années 1950-1960.

Ensuite on est passé au fioul lourd, celui-ci étant d’une utilisation plus facile et, surtout, plus économique.

À partir de 1974, les prix du pétrole étant devenus dissuasifs, le charbon en profite pour faire un retour en force dans l’industrie sucrière et de la déshydratation de la pulpe de betteraves et de la luzerne.

(NDLR) Rappelons ici qu’il s’agit de produire de la vapeur destinée à des installations fixes, non tributaires du poids, à l’opposé des générateurs haute pression pour des engins roulants où le poids et l’encombrement sont un facteur limitant. Les installations des sucreries et autres industries à poste ont pour vocation d’alimenter des réchauffeurs et parfois des moteurs (comme des pompes à eau) dont la cylindrée importante et le poids ne sont pas un facteur aggravant.

Type de charbon et teneur en carbone :

Tourbe 50%

Lignite 55%

Houille 75%

Anthracite 90%

Le pouvoir calorifique du charbon :

Anthracite : 7760Kcal/Kg ou 32490Mj/kg ou 9,03 KWh/kg.

Houilles : 7285Kcal/Kg ou 30500Mj/kg ou 7,5 KWh/kg.

Lignite : 4750Kcal/Kg ou 19880Mj/kg ou 5,53 KWh/kg.

Caractéristiques des charbons industriels :

Les anthracites ne renferment qu’une faible proportion de matières volatiles. 90 à 94% de carbone fixe et s’enflamment difficilement. En masse, ils donnent un bon feu avec peu de flammes et sans fumées.

Les houilles maigres contiennent 7 à10% de matières volatiles et 90 à 93% de carbone fixe, et brûlent avec une flamme courte et peu de fumées.

Les houilles demi-grasses contiennent 10 à 15% de matières volatiles et 85 à 90% de carbones fixe et s’agglutinent au feu.

Les houilles grasses contiennent 15 à 20% de matières volatiles et 80 à 85% de carbone fixe. Elles ramollissent au feu, fondent en partie et prennent en masse.

Les houilles sèches contiennent 20 à 25% de matières volatiles et 75 à 80% de carbone fixe. Elles donnent des flammes abondantes, sans s’agglomérer.

Les lignites donnent une fumée abondante, d’une odeur désagréable, de l’eau en quantité importante et ont un pouvoir calorifique faible.

Les schlamms sont des résidus de lavage des houillères dont la combustion est difficile. Pour les brûler, il faut des grilles spéciales. Cependant, il est très économique à l’achat et à l’emploi sur place.

La combustion du charbon est, en général, assez difficile à maîtriser. En effet, les poids du combustible doit être bien proportionné et en équilibre constant.

On compte 1kg de houille et 11kg d’air sec pour une bonne combustion. (1kg d’air sec est égal à 9000 litres).

Le taux de combustion est la capacité de brûler un certain poids de charbon par m2 de surface de grille et par heure.

(NDLR) Les installations industrielles brûlent, en moyenne, 80kg de charbon par m2 de grille (lorsque les locomotives atteignent 500kg/m2 !).

Le foyer des générateurs de vapeur se compose :

· D’une chambre de combustion,

· D’une grille, fixe ou mobile,

· D’un cendrier,

· D’une admission d’air primaire, sous la grille

· D’une admission d’air secondaire, au-dessus de la grille,

· D’un dispositif de chargement du combustible, manuel ou automatique,

· D’un dispositif de décrassage des grilles et d’évacuation des cendres et mâchefers.

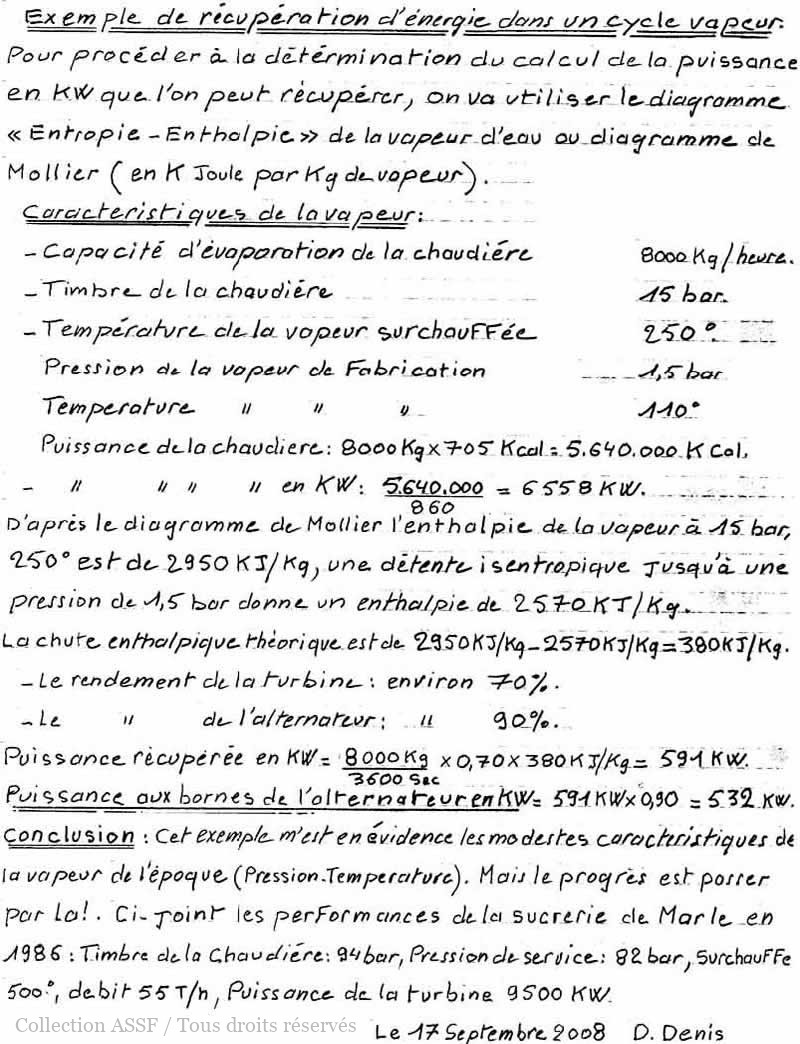

Les types de grilles :

La grille est constituée de barreaux en fonte ou en acier fondu. L’espace entre les barreaux est déterminé en fonction du calibre des charbons utilisés.

Dans les foyers de grande puissance, les barreaux de grille sont refroidis par une circulation d’eau interne.

Pour les foyers de puissance moindre, le refroidissement de la grille est assuré par la circulation d’air entre les barreaux.

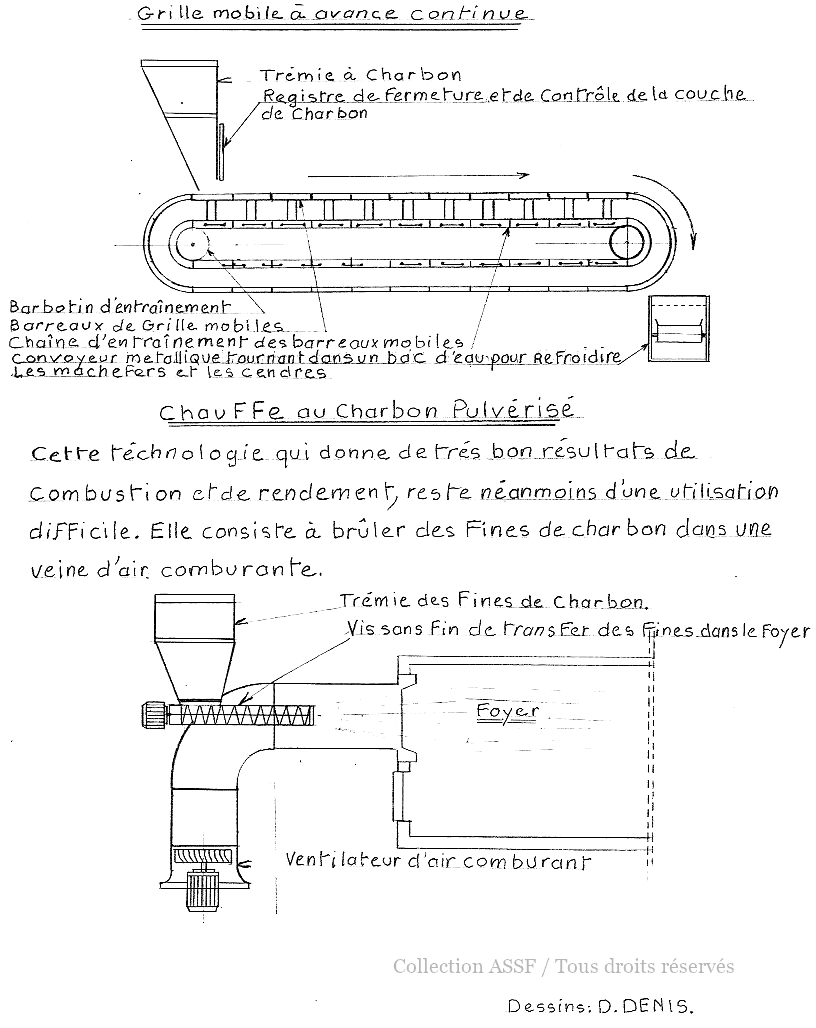

Suivent quelques schémas simplifiés des différents types de grilles :

Pour produire de la vapeur d’eau, il est nécessaire de mettre en contact, via des faisceaux de tubes en fonte, la chaleur émise par les gaz de combustion du charbon et de l’eau circulant à plus ou moins haute pression. On distingue deux catégories de chaudières à vapeur :

Les chaudières à tubes de fumée :

Dans ce type de générateur, les gaz de combustion circulent à l’intérieur des tubes, par contre, l’eau se trouve à l’extérieur de ces mêmes tubes. Ces unités conviennent aux basses et moyennes pressions. Elles sont en majorité dans tous les types d’industries et entrent aussi dans la conception des locomotives à vapeur.

Certaines sucreries utilisent, ou ont utilisé, des chaudières à tubes de fumées, pour alimenter en vapeur vive les tuyères des thermocompresseurs de leurs ateliers d’évaporation.

Les chaudières à tubes d’eau :

Ici c’est tout à fait l’inverse. Les gaz de combustion circulent à l’extérieur des tubes et c’est l’eau qui est à l’intérieur de ces mêmes tubes. Ces chaudières conviennent parfaitement pour les moyennes et hautes pressions. C’est le type de chaudière que l’on retrouve dans l’industrie sucrière, en règle générale.

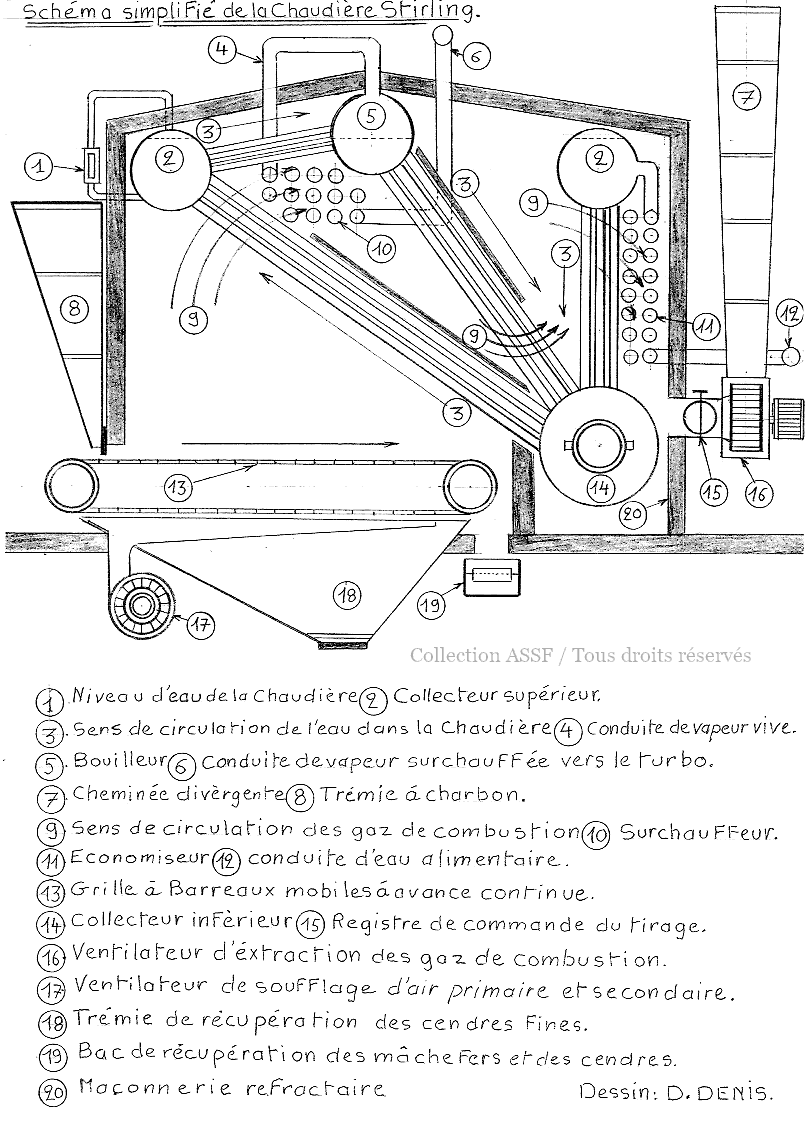

Cinq chaudières, de type Stirling, ont été installées à la sucrerie de Vierzy (Aisne) en 1934. Elles ont été transformées en 1970 à la chauffe au fioul lourd. Elles ont ensuite été remplacées par une chaudière Duquenne de 55T/h de vapeur à 42 bars, chauffée au fioul lourd. L’extinction de celle-ci est survenue en 1991.

Chaudière Cornouailles : à un ou deux tubes-foyers intérieurs avec ou sans faisceaux tubulaires. Unités très anciennes.

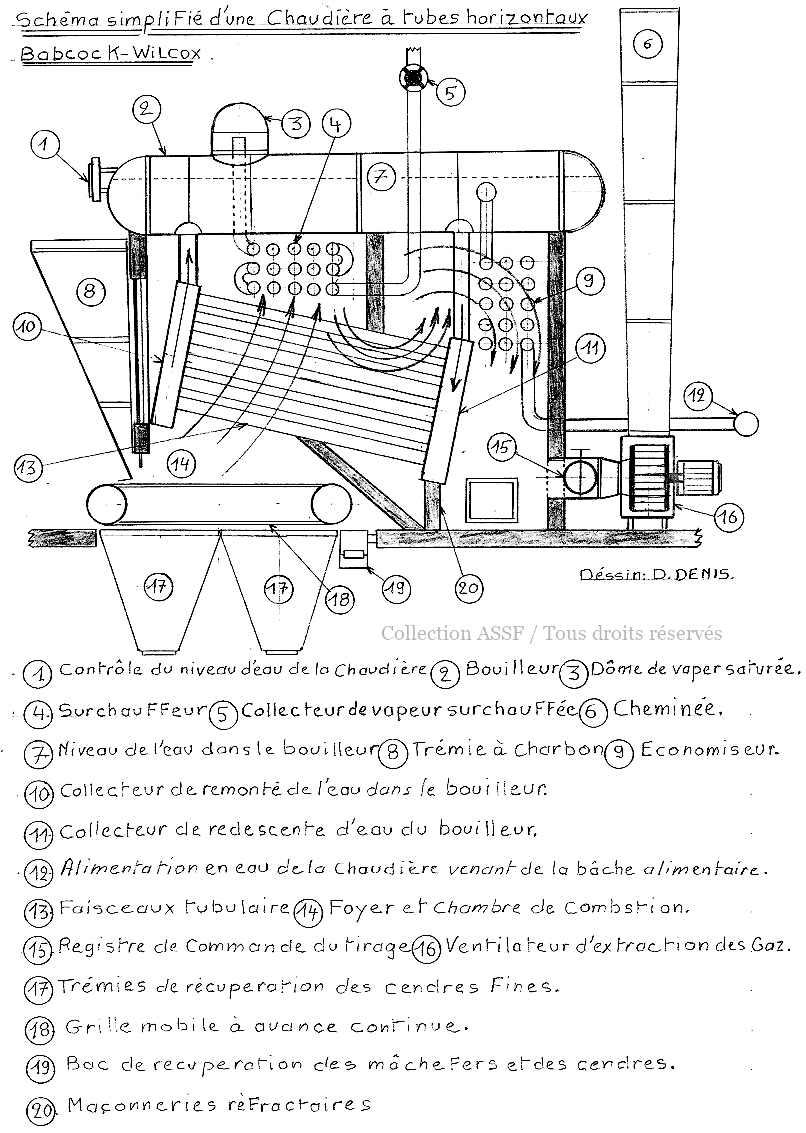

Chaudières à tubes horizontaux : C’est le type le plus répandu dans l’industrie sucrière. Fin 19e et début 20e. Brevet Babcock-Wilcox.

Chaudières à tubes verticaux : En général ce sont des unités de grande puissance. Elles produisent 500T/H de vapeur à 100 bars et à 550. Elles sont utilisées dans les centrales thermiques des producteurs d’électricité.

Chaudière procédé Sulzer : Elle est constituée de plusieurs petits tubes en parallèle sur une très grande longueur (parfois plus de 1000m au déroulé, coudés ou en épingles) qui remplissent à la fois les rôles de vaporisateur, surchauffeur, économiseur. La vaporisation est très rapide. Le rendement est très important mais sa conduite délicate.

Chaudière suralimentée : La combustion dans le foyer est effectuée sous pression d’air de 2 à 3 bars. La vitesse des gaz de combustion atteint 200m/s.

Son système d’évaporation est à peu près identique au procédé Sulzer. Le rendement est très important et atteint 500kg de vapeur par m2 de surface d’échange et par heure.

Chaudière Stirling : Elle comporte des faisceaux tubulaires très inclinés et reliés à de nombreux collecteurs. On compte trois collecteurs supérieurs et un ou deux collecteurs inférieurs. La capacité d’évaporation est importante. Sa construction est complexe pour l’époque.

Deux exemples de chaudières destinées à l’industrie sucrière

De 1850 environ jusqu’aux années 1950, il existe en France deux principaux constructeurs de matériels de sucreries et de chaudières à vapeur liés au processus de fabrication spécifique.

Ce sont :

– La Compagnie Jean-François Cail & Charles Derosne de Chaillot, puis Société Française de Construction Mécanique Anciens établissements Cail à Denain.

– – La Compagnie de Fives-Lille, anciennement Parent-Schaken-Caillet & Cie. à Fives.

En 1958 les deux entreprises fusionnent pour devenir la Société Fives-Lille-Cail.

En 1973, cette société se regroupe avec la Société Babcock-Atlantique et donne naissance au groupe industriel Fives-Cail-Babcock (FCB).

D’autres constructeurs français et étrangers ont été sur le marché mais à un degré moindre.

Pour le moment, l’utilisation du charbon dans les industries semble stabilisée et il reste le seul combustible solide utilisé en parallèle avec le gaz naturel. En effet, l’utilisation du fioul lourd semble être totalement abandonné depuis quelques années.

Il est actuellement étudié l’utilisation des énergies renouvelables, telles que la biomasse (NDLR : qui a toujours été l’une de ressources principales des chaufferies, dans les sucreries exploitant la canne à sucre).

Un grand groupe sucrier a un projet en cours de développement d’une unité de cogénération (électricité + vapeur) de 35T/h de vapeur à 43 bars, qui utilise de la paille, du bois déchiqueté et des résidus de silos de céréales.

Il est à noter qu’il existe aujourd’hui, une grande usine de déshydratation de pulpes et luzernes, située dans les Ardennes, qui utilise, à titre d’essai, du Miscanthus mélangé à du charbon, pour chauffer ses fours.

(NDLR : recherche Internet, source Wikipedia)

wikipedia = Miscanthus_giganteus

Le miscanthus géant (Miscanthus × giganteus) est une espèce hybride de plantes herbacées de la famille des Poaceae. Elle fut créée dans un but de production énergétique : certaines espèces du genre Miscanthus (des « herbes à éléphant ») rencontrent un intérêt croissant de la part de l’industrie et d’une partie du monde agricole, en raison de sa productivité et de sa teneur en lignocelluloses. Miscanthus x Giganteus n’est pas une espèce invasive.

Le charbon a encore de belles années devant lui, malgré les coûts de transport.

Mais qu’adviendra-t’il quand les générateurs actuels arriveront à leur terme d’utilisation ?

Une chaudière à charbon a un coût très élevé par rapport à une chaudière chauffée au gaz naturel, plus aisé à transporter aujourd’hui.

Espérons que le charbon n’ait pas dit son dernier mot.

Denis Denis

Le 12 juin 2013

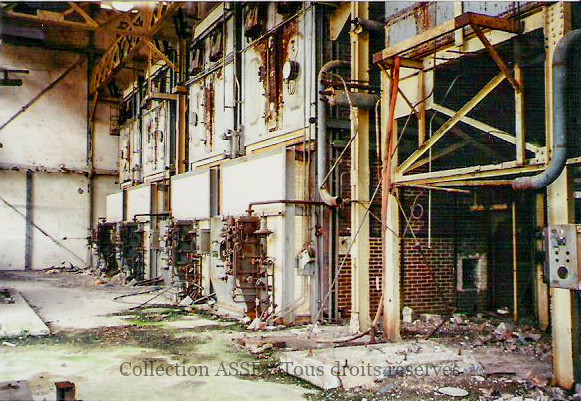

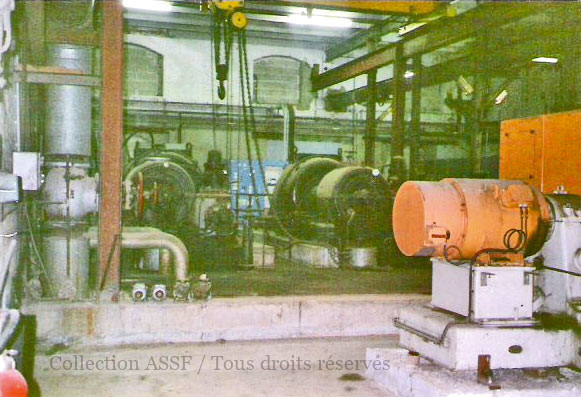

Suivent deux images des friches de la chaufferie de la sucrerie de Vierzy en 1999, avant démantellement, prises par M. Denis Denis.

vue d’ensemble du bâtiment – © Denis Denis

4 chaudières équipées en fioul lourd, avant dépose. – © Denis Denis

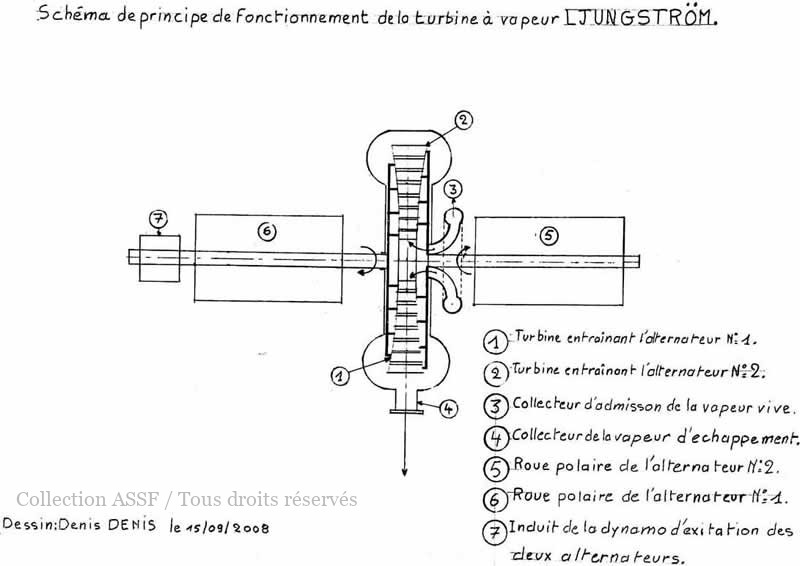

Le cycle de la vapeur dans l’Industrie sucrière de betteraves en France (M. Denis Denis)

La vapeur d’eau est un gaz très simple à produire, puisqu’il suffit de faire bouillir de l’eau pour l’obtenir. La première qualité de ce gaz est que son pouvoir d’expansion est considérable. Plus la pression est élevée, plus il est chaud et plus grandes sont ses performances.

Dans l’industrie sucrière, on a commencé par des caractéristiques très modestes :

– Pression de 2Kg par cm2,

– Température de 120°.

Avec le temps, ces paramètres ont monté en puissance, pour arriver aux caractéristiques d’une sucrerie comme Marle-sur-Serre en 1986 avec :

– Timbre de la chaudière à charbon : 94 bar.

– Pression de service : 82 bar.

– Débit de vapeur : 55T/h

– Température de la vapeur surchauffée : 500°

– Puissance de la turbine du turboalternateur : 9500KW

(NDLR : le timbre d’une chaudière est la pression mesurée au point le plus haut du dôme d’ébullition. Cette zone est généralement pourvue d’une soupape de sécurité plombée dont la limite de déclenchement représente la valeur du timbre annoncé.

L’auteur utilise ici deux unités de mesure de pression, couramment pratiquées dans cette technologie, le Kg/cm2 et le bar. Rappelons que l’unité officielle est le Pascal. 1 bar équivaut à 105 pascals et, en première approximation à 2% près, à 1Kg/cm2).

Pour information :

1 – Chez un grand constructeur français, qui a développé, pour son marché, des grandes centrales électriques à flamme, on trouve un concept que l’on appelle : Cycle de vapeur « supercritique » :

– Pression : 350 bar

– Température : 650°

– Puissance utile : 800MW

– Combustible : charbon

2 – Caractéristiques d’une locomotive courante de la SNCF, la 141-C construite en 1923 :

– Pression : 14 bar

– Température 120°

– Puissance 1700 ch. (1ch = 735,5W) = 1250KW

– Combustible : charbon puis fioul lourd.

Cette conversion de l’énergie s’effectue au travers de machines à vapeur alternatives, horizontales ou verticales au début, puis dans des turbines.

1 – Machines à vapeur alternatives :

Les machines à vapeur alternatives vont centraliser leurs puissances mécaniques dans des ateliers spécifiques. Ce sont, par exemple : la râperie, la manutention des betteraves et des pulpes. D’autres machines à vapeur, plus petites, sont attelées en direct, sur des pompes à gaz, des pompes à vide, des monte-jus et autres.

Le cycle de ces machines est à contre-pression, c’est-à-dire qu’à l’échappement des cylindres, il reste encore une grande quantité d’énergie calorifique qui est utilisée pour réchauffer le premier corps de l’évaporation.

Dans les machines à vapeur alternatives, on distingue deux types de disposition des cylindres :

– La machine à vapeur horizontale, en général monocylindre dont la vitesse de rotation ne dépasse pas 100 tours/minute.

– Les machines à vapeur verticales, dites machines-pilon, en général à deux et parfois trois cylindres, toujours à cycle à contre-pression. Ces machines tournent à environ de 180 à plus de 300 tours/minute.

2 – L’électricité :

Après la découverte de l’électricité, on a commencé à atteler des dynamos, puis des alternateurs à la machine principale de la sucrerie. Lorsque l’énergie électrique commence à s’affirmer, au début du XXe siècle, on voit apparaître des groupes électrogènes à vapeur, constitués d’une machine à vapeur monocylindre couplée en direct à un grand alternateur à 72 pôles qui fait partie intégrante du bâti.

Comme variante, on trouve des groupes électrogènes constitués d’une machine à vapeur verticale multicylindre couplée à un alternateur à 16 pôles de diamètre moindre.

En parallèle, arrive la turbine à vapeur, moins encombrante, moins lourde et surtout d’un meilleur rendement. Les machines à vapeur classiques vont cohabiter un certain temps avec les turbo-alternateurs dans les centrales électriques des sucreries françaises.

3 – Les turbines à vapeur :

Il existe sur le marché une très grande variété de turbines à vapeur. Nous porterons notre attention sur les types de turbines les plus utilisées dans l’industrie sucrière.

– Les turbines à action ou à réaction, attelées directement à un alternateur bipolaire et tournant à 3000 tours/minute.

– Les turbines à action ou réaction à grande vitesse et tournant à environ 100 000 tours/minute. Elles sont attelées à un réducteur de vitesse dont la sortie à 1500 tours/minute entraîne un alternateur tétrapolaire.

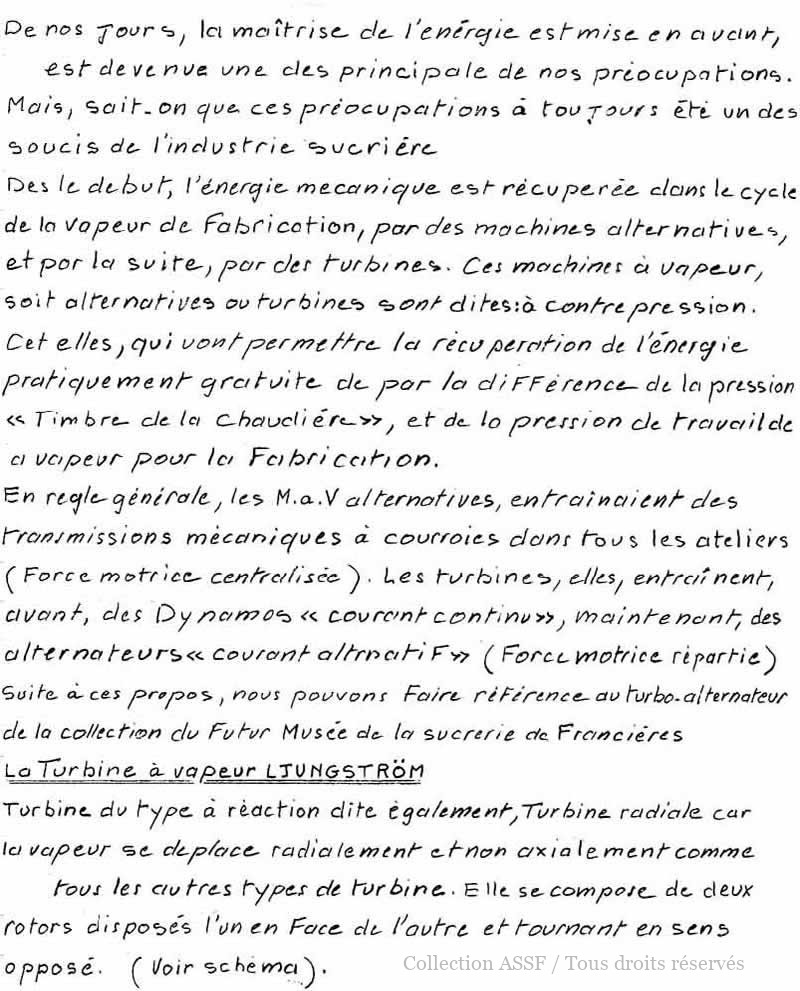

– La turbine LJUNGSTRÖM, à deux étages contrarotatifs, entraînant chacun l’inducteur d’un alternateur bipolaire et tournant à 3 000 tours/minute. Ces turbo-alternateurs ont, peut-être, été les plus nombreux dans les sucreries françaises. Un élément de ce type est décrit dans l’article sur « les énergies » de cette même rubrique. L’ASSF se propose d’exposer une turbine de ce type dans la salle des machines, lorsqu’elle aura été restaurée (voir photo ci-dessous).

Pour en savoir plus : http://fr.wikipedia.org/wiki/Machine_à_vapeur

Schéma avec machines à vapeur horizontales alternatives et machines à vapeur verticales « pilon » alternatives

Schéma avec turbine à vapeur

Diagramme d’une machine à vapeur horizontale, cycle à contre-pression et distribution par pistons valves

Diagramme d’une machine à vapeur verticale pilon entraînant directement un alternateur  Diagramme d’un groupe électrogène à vapeur

Diagramme d’un groupe électrogène à vapeur

Descriptif du groupe électrogène : c’est une machine mono cylindre, à simple détente et à contre-pression. Pression 15 bar, température 250°, vitesse de rotation 83,3 tours/minute. La puissance est d’environ 600ch (45 0 KW). Alternateur 72 pôles, triphasé à 380V entre phases, puissance 450KW électriques. La roue polaire de l’alternateur, relativement conséquente, fait office de volant d’inertie.

Les principaux constructeurs français de machines à vapeur horizontales alternatives :

– l’Alsacienne de constructions mécaniques

– Cail

– Dujardin

– Fives-Lille

– Schneider

Différences entre une turbine à action et une turbine à réaction

Dans une turbine à action, les tuyères d’injection envoient les jets de vapeurs directement sur le premier étage mobile de la turbine. La détente de la vapeur se poursuit dans les autres étages jusqu’à l’échappement.

Dans une turbine à réaction, les jets de vapeur sont dirigés sur le premier aubage fixe. Et c’est la réaction des jets redressés qui actionne le premier étage mobile de la turbine, et ainsi de suite, jusqu’à l’échappement.

Il existe de turbines à vapeur qui peuvent être, à la fois, à action et à réaction. Dans bon nombre d’entre elles, la première roue est à action et les suivantes à réaction.

Diagramme des turbo-alternateurs en sucreries et distilleries

Diagramme d’un turbo-alternateur à turbine LJUNGSTRÖM

Dans cette machine, chaque alternateur a sa propre turbine qui sont imbriquées et qui tournent en sens opposé.

La vapeur est introduite au centre des deux turbines et s’échappe en périphérie de celles-ci.

Principaux constructeurs français de turbines et d’alternateurs

Turbines

Alsthom

Fives-Lille

Schneider

Rateau

Alternateurs

Alsthom

Compagnie Electro-Mécanique

Bréguet

Jeumont-Schneider

On note l’apparition, dans les années 1855, de l’évaporation à basse température et à effet multiple, sous vide, qui a permis des économies de 40% à 60%sur le combustible.

Avec les progrès de la thermodynamique, on a encore amélioré les économies d’énergie en appliquant le thermocompression et la recompression mécanique de la vapeur dans le process de l’atelier d’évaporation.

Schéma simplifié de la thermocompression

Ce dispositif simple permet de rendre de l’énergie à la vapeur aspirée dans le premier corps, de l’accélérer de 0,95 bar à 1,5 bar environ à 150° et de chauffer les corps suivants de l’évaporation.

Recompression mécanique de la vapeur (RMV)

Dans la RMV, la force motrice de la vapeur vive, produite par une chaudière auxiliaire, est remplacée par une turbine alimentée en vapeur Haute pression (HP) provenant de la chaudière principale. Celle-ci entraîne un compresseur centrifuge, qui fait le même travail que la trompe du thermocompresseur (voir aussi le schéma précédent).

La recompression mécanique de la vapeur (RMV) électrique

À une certaine époque, dans les années 1980, les fournisseurs d’énergie électrique offraient à l’industrie sucrière des tarifs très attractifs, en période d’été et même pendant la campagne sucrière, de Septembre à Novembre. Ces nouvelles dispositions ont permis à certaines sucreries françaises de s’équiper de RMV utilisant l’énergie électrique.

Ci-dessus : Diagramme d’une RVM Bi-énergie

La RVM bi-énergie a été proposée par l’industrie électromécanique française à l’industrie sucrière. Cette technologie novatrice pouvait être très avantageuse, en face des propositions tarifaires extrêmement intéressantes, imaginées par les fournisseurs d’énergie électrique.

Avec ses 25 sucreries restant en activité, en France, une rupture technologique radicale dans la conversion de l’énergie ne semble pas à l’ordre du jour.

Mais quelques fois, les choses changent ! Avec la chimie verte, on peut produire des bio-gaz ou des bio-carburants qui alimenteront des turbines à gaz, couplées à des chaudières à récupération et fonctionnant en co-génération.

Mais, face au gaz naturel, il y a le problème du pouvoir calorifique des néo-carburants !

Actuellement, une importante Sucrerie-Distillerie de Champagne-Ardennes utilise, en complément de ses installations traditionnelles, une turbine à gaz de 4800KW, alimentée au gaz naturel. Elle est associée à une chaudière à récupération qui produit 30T/h de vapeur à 350°, sous 26 bar. Cet ensemble entraîne un turbo-alternateur à contrepression, fournissant 1600KW électriques.

Denis Denis

Août 2013

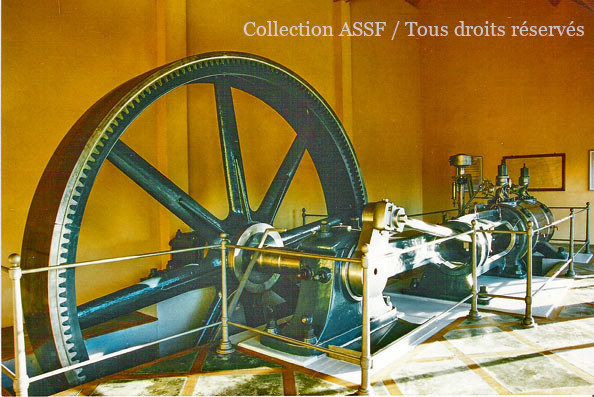

Cette machine Dujardin de 1906 a été livrée neuve aux Ets Meunier-Frères à Paris. Elle a été achetée ensuite en 1943 par la Distillerie de Sainte-Geneviève-des-Bois.

Elle a fait sa dernière campagne en 1967.

Sa puissance était de 250Ch à 98 tours/minute, sous une pression de 8 Kg/cm2.

Photo : Office de tourisme de Châtillon-Coligny (45230).

Salle des turboalternateurs de la distillerie d’Eclaron.

Au fond, 2 turbo Alsthom de 750 KVA environ.

Au premier plan, une partie d’un turbo de marque David-Brown.

Photo : D. Denis

Groupe turboalternateur à contrepression, série TM.

Photo : Gec Alsthom.

Compresseur de vapeur monocellulaire.

Photo : Gec Alsthom.

Une application méconnue : l'emploi de la betterave sucrière pour l'éclairage

Premier témoignage : Un extrait du livre des brevets disparus (1845)

Original provenant de la Bibliothèque Nationale d’Autriche.

Extraits et retranscription, de la demande de dépot de brevet : n° 7594.

Brevet d’invention de quinze ans, en date du 30 juin 1843 (déchu par ordonnance du Roi, le 18 novembre 1845)

au sieur Wingens Jean-Jacques, à Paris,

pour la fabrication d’un gaz d’éclairage. ….

«…..La présente demande est basée sur une application neuve et un combinaison nouvelle de matières connues par la science, pour amener à un résultat avantageux pour l’éclairage d’un gaz déplaçable. ….

Le but de l’invention est d’extraire l’hydrogène des matières suivantes:

1° De la betterave, du topinambour ou de la pomme de terre, qui pourraient être remplacés par le gland de chêne;

2° de l’hydrogène, peu carboné, du bois, soit du bois de chêne, de sapin, soit de la sciure des bois tendres ou pommes de pin, afin d’extraire une certaine partie d’hydrogène carboné ……»

5 Octobre 1843. Brevet d’addition et de perfectionnement.

«…..Je destine la betterave entière à l’extraction d’un liquide d’éclairage qui, après avoir été mêlé avec des substances carbonneuses, sert pour faire la lumière.

Je fais râper ou couper la betterave entière, j’ajoute les parties d’eau nécessaires pour la fermentation……

…..d’y ajouter, quand la fermentation est finie, une quantité suffisante de liquide de bois, pour obtenir, par distillation, un liquide d’éclairage propre à brûler …..»

Deuxième témoignage : un article paru dans le bulletin des séances de la Société Impériale et Centrale d’Agriculture (1856)

Cette séance est consacrée aux progrès des distilleries de betteraves.

« Une disposition particulière proposée par un ouvrier distillateur, fractionnant les eaux résiduelles de la rectification, permet d’extraire plus facilement les huiles essentielles applicables à l’éclairage des usines.

De son côté, M. Marchal de l’Oise vous a fait parvenir un échantillon de l’huile essentielle de betteraves, légère, incolore, obtenu dans sa distillerie de Francières et qui donne une flamme blanche très éclairante. »

Rappelons que Crespel a déposé en 1854 une demande pour créer la première distillerie, située en arrière de la halle Thirial, ouverte en 1855 et qui a fonctionné jusqu’à la vente de la fabrique en 1859.

Qui était Marchal ? Gérant directeur de la sucrerie ou seulement responsable de la distillerie ?

Joël Hiquebrant, Michel Varoqueaux

Gaz d’éclairage, alcool lampant, huile procurant une flamme brillante?

Ces trois procédés n’ont pas réellement été employés de façon industrielle.

Les méthodes décrites ci-dessus avaient les défauts majeurs soit d’employer la betterave entière, soit de faire appel à des techniques d’extraction longues et onéreuses, lorsque l’huile minérale (pétrole) était plus aisée à se procurer.

Notons aussi que le gaz issu de la pyrolyse du charbon (gaz de houille) était déjà largement répandu dès 1833.

A partir de 1880, la fée électricité a bien vite remplacé ces solutions difficiles à mettre en œuvre.